Венец бетоносмесителя. Какой материал надежнее?

Бетономешалки венечного типа в качестве привода имеют зубчатую шестеренку – венец. За счет этой конструктивной особенности оборудование характеризуется доступной стоимостью, если сравнивать его с редукторными моделями. Отличается простым и недорогим обслуживанием – по мере износа нужно заменить лишь венец, а не весь приводной механизм. Теперь выясним, все ли венцы одинаково долговечны.

Содержание:

- 1. Каким нагрузкам подвергается венец?

- 2. Сравним материалы изготовления

- 3. Продлить срок службы – легко!

Каким нагрузкам подвергается венец?

Элемент представляет собой замкнутое кольцо с зубьями, опоясывающее барабан бетономешалки. В процессе работы венец передает вращательное движение от двигателя на барабан посредством сцепления с ведущей шестеренкой. Вследствие этого на него оказывается вибрационное воздействие. Зубья подвергаются трению в местах соприкосновения с зубцами шестеренки. Эти факторы в наибольшей степени способствуют износу детали. Негативное воздействие на венец оказывают погодные условия, например, низкие или высокие температуры, попадание воды во время дождя. В рабочей зоне на элемент может попасть песок, грязь, строительный раствор. Не исключены случайные удары. Все это вкупе сказывается на естественном износе изделия. Однако случается, что венец выходит из строя мгновенно.

Эти факторы в наибольшей степени способствуют износу детали. Негативное воздействие на венец оказывают погодные условия, например, низкие или высокие температуры, попадание воды во время дождя. В рабочей зоне на элемент может попасть песок, грязь, строительный раствор. Не исключены случайные удары. Все это вкупе сказывается на естественном износе изделия. Однако случается, что венец выходит из строя мгновенно.

Сравним материалы изготовления

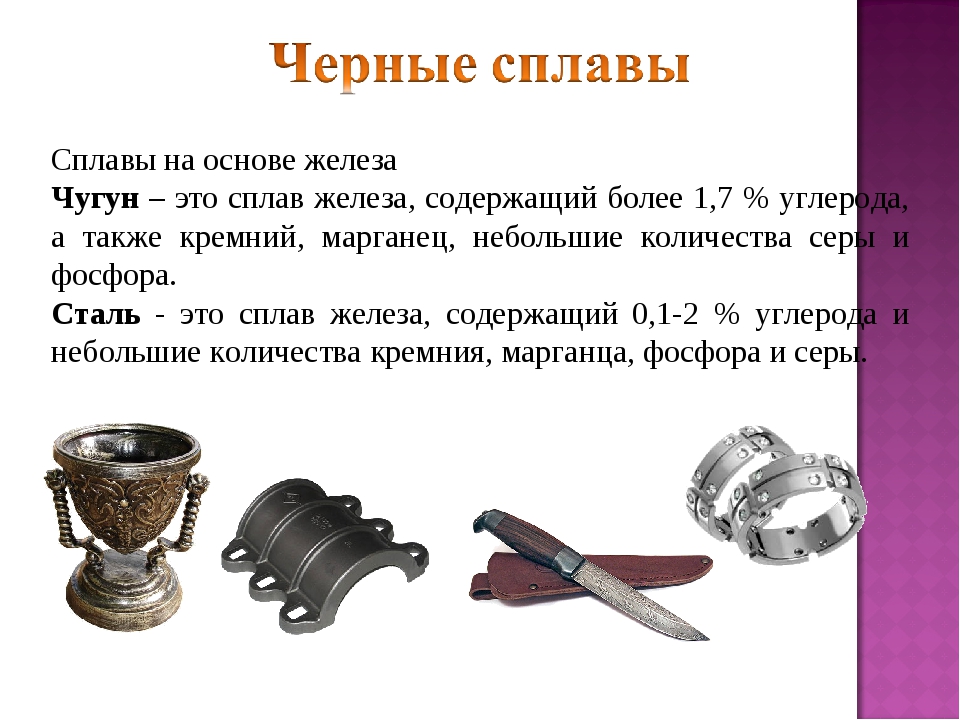

Чугун

Наиболее распространен в производстве венцов бетономешалок. Главным преимуществом является невысокая стоимость и легкая обработка материала. Отливка чугуна в форме выполняется быстро и без особых затрат. Расплав отличается хорошей текучестью, поэтому застывшему изделию требуется минимальная последующая обработка. Но, как известно, чугун имеет один большой недостаток – хрупкость. При механических воздействиях венец может треснуть, а абразивные частицы, такие как песок, грязь, начинают крошить трущиеся места. Сильный износ детали неизбежен, хотя это и происходит постепенно. Вдобавок во время работы чугунный венец гремит и вибрирует. Как правило, бетономешалки с ним приобретают для нечастого использования, когда нет серьезной нагрузки в течение рабочего дня.

Сильный износ детали неизбежен, хотя это и происходит постепенно. Вдобавок во время работы чугунный венец гремит и вибрирует. Как правило, бетономешалки с ним приобретают для нечастого использования, когда нет серьезной нагрузки в течение рабочего дня.

Сталь

В отличие от чугунных, стальные венцы более прочные. Но и стоят они дороже. Все дело в трудоемкости процесса изготовления. Требуется залить и остудить металлический расплав в специальной форме, потом обработать заготовку на оборудовании. В силу своей вязкости расплавленная сталь может не до конца заполнить отливочную форму, поэтому предусматривается дополнительная обработка. Все это повышает себестоимость продукции. Помимо долговечности, стальные венцы отличаются бесшумной работой. Бетоносмеситель со стальным венцом оптимально подходит для ежедневной многочасовой эксплуатации в условиях строительства и внутренней отделки помещений.

Пластик

Один из самых недорогих материалов, поэтому такой венец является доступным по цене. Отливать его легко, так как материал обладает отличной текучестью, и заготовке требуется минимальная финишная обработка. К преимуществам можно отнести также легкость и тихую работу (пластик не гремит). По сравнению с чугунными, пластиковые венцы не такие хрупкие. Однако они не могут похвастаться высокой прочностью, свойственной стали. Бетономешалки с такими элементами находят применение в частном строительстве при небольших объемах работ.

Отливать его легко, так как материал обладает отличной текучестью, и заготовке требуется минимальная финишная обработка. К преимуществам можно отнести также легкость и тихую работу (пластик не гремит). По сравнению с чугунными, пластиковые венцы не такие хрупкие. Однако они не могут похвастаться высокой прочностью, свойственной стали. Бетономешалки с такими элементами находят применение в частном строительстве при небольших объемах работ.

Полиамид

Материал для производства венцов используют не так давно, но он уже успел занять прочные позиции наряду со сталью, чугуном и пластиком. В основе изготовления лежит синтетическая композиция, которая наделяет изделие эластичностью и устойчивостью к температурам в широком диапазоне. Полиамид выдерживает воздействие многих химических составов и воды, что исключает коррозию. Оказывает сопротивление электропробою. Такой венец имеет высокую прочность, низкий коэффициент трения и сохраняет износостойкость даже при попадании на него абразивных частиц.

Продлить срок службы – легко!

Несмотря на то что венец является расходным материалом, можно отсрочить его замену. Важно соблюдать простые правила эксплуатации независимо от того, из какого материала он изготовлен.

- Во-первых, следите за чистотой венца. При налипании на него грязи проводите очистку. Для этого можно использовать воду и щетку.

- Во-вторых, не смазывайте место контакта венца с ведущей шестерней.

Это не улучшит ход, а напротив, вызовет негативные последствия. На масло будет налипать песок и грязь, что только усилит износ зубьев.

Это не улучшит ход, а напротив, вызовет негативные последствия. На масло будет налипать песок и грязь, что только усилит износ зубьев. - В-третьих, старайтесь исключить любые механические воздействия на бетономешалку. Устанавливайте ее так, чтобы не было возможности случайно ее задеть. Позаботьтесь об аккуратной транспортировке.

Пожалуй, это все, что необходимо знать о венце бетоносмесителя. Надеемся, что ваш прослужит долгое время. Но как только придет пора его заменить, вы можете обратиться в наш интернет-магазин. Мы предлагаем большой выбор запчастей и расходных материалов к бетономешалкам ведущих производителей. Вы можете заказать все необходимое уже сейчас, чтобы при поломке износившихся элементов не было простоев в работе и вы могли быстро заменить запчасть.

Пресса — www.royal-thermo.ru

Радиатор отопления – важная деталь современной городской квартиры, загородного дома и офиса, без которого не обойтись в холодное время года.

Выбор радиатора отопления напрямую зависит от места его установки. Центральная система отопления, несмотря на удобство для потребителя, таит в себе множество опасностей для отопительного прибора. В первую очередь, это – качество теплоносителя! Прежде, чем попасть в радиатор, теплоноситель проходит долгий путь по трубам, насчитывающий несколько десятков километров, где смешивается с множеством химически активных примесей, влияющих на его состав. У поступивший в прибор воды показатель pH может быть как менее 6-7, что соответствует кислым средам, так и более 7-8, соответствующим средам щелочным.

Вторая серьезная проблема, характерная для централизованного отопления, – внезапный гидроудар, который может произойти, если кто-то из соседей перекроет воду у себя в квартире или слесарь слишком резко закроет кран насосной станции. Поэтому для установки в центральную систему отопления нужен настоящий «внедорожник», который выстоит в любой ситуации: и давление высокое выдержит и коррозии даст отпор.

Из тех типов радиаторов, которые представлены на российском рынке, для установки в центральную систему отопления, пожалуй, можно выделить только два: старые добрые чугунные батареи и современные биметаллические радиаторы.

Давайте остановимся на каждом из них подробнее.

Чугунные радиаторы отлично зарекомендовали себя с конца XIX века, когда мир шагнул в эпоху водяного отопления. Благодаря особым свойствам чугуна, им не страшна ни высокая кислотность, ни наличие химических добавок в теплоносителе, ни скачок давления в трубе, что, на протяжении многих лет, позволяло им оставаться настоящими монополистами в центральной системе отопления. Однако на сегодняшний день они морально устарели. Если сравнивать чугунные батареи с другими отопительными приборами, они тяжелые, громоздкие, очень сильно нагреваются в процессе работы, из-за чего о них можно обжечься, а также требуют постоянного подкрашивания из-за быстро сходящей краски. К тому же, на них невозможно установить современные энергосберегающие термостатические головки, так как тяжелый и «неповоротливый» чугун не поддаётся регулированию с помощью современных технологий. Единственный способ регулировать температуру воздуха в помещении, где работают чугунные батареи, – открыть окно.

Биметаллические радиаторы – самое передовое поколение современных отопительных приборов, которыми богат современный рынок. Они подходят как для автономного отопления, так и для установки в централизованную систему. Как следует из их названия, радиаторы производятся из двух металлов: алюминия и стали. Секции отливаются из алюминия, внутрь, где протекает теплоноситель, вставляется стальной коллектор. Благодаря такой конструкции теплоноситель не соприкасается с алюминием, что надежно защищает прибор от образования коррозии и гарантирует безопасное использование в течение длительного срока эксплуатации. Они отлично выдерживают высокое рабочее давление (от 30 до 50 бар) и не боятся коррозии.

Для организации автономного отопления в частных домах, коттеджах и многоквартирных домах с собственной котельной, где можно контролировать качество теплоносителя и предотвращать гидроудары, подойдет любой тип радиаторов: алюминиевые, чугунные, стальные панельные, трубчатые и биметаллические.

Алюминиевые радиаторы производятся полностью из алюминия и обладают максимальной теплоотдачей (до 190 Ватт на секцию). Примерно половину тепла они отдают посредством лучистого обогрева, вторую половину – при помощи конвекции. Они легкие, прочные, надежные и недорогие. Легко поддаются регулировке при помощи современных термостатических головок и позволяют установить в помещении желаемую температуру. А благодаря, особой пластичности алюминия, могут принимать самые разные формы в процессе производства, что делает их весьма привлекательными для установки в любой интерьер. При наличии весомого количества плюсов, алюминиевые радиаторы чувствительны к pH теплоносителя и выдерживают давление до 16 бар, что позволяет устанавливать их только в автономную систему отопления, pH теплоносителя в которой не выходит за пределы диапазона от 7 до 8,5 единиц.

Стальные радиаторы в зависимости от типа изготовления бывают панельными, секционными и трубчатыми. Панельные радиаторы изготавливаются в виде прямоугольных панелей различных габаритов и толщины, выдерживают давление до 9 бар и имеют относительно невысокую стоимость, что делает их особенно привлекательными для покупателей. Секционные радиаторы представляют собой штампованные стальные листы и способны выдержать внутреннее давление сети в пределах 6 бар. Трубчатые радиаторы стоят значительно дороже панельных и секционных, в силу особых технологических нюансов при производстве. В основном их используют для украшения интерьера в частных домах. Устойчивость к рабочему давлению составляет 15 бар. Радиаторы данного типа имеют слабую сопротивляемость гидроударам, из-за чего их нежелательно использовать в системах центрального отопления.

Панельные радиаторы изготавливаются в виде прямоугольных панелей различных габаритов и толщины, выдерживают давление до 9 бар и имеют относительно невысокую стоимость, что делает их особенно привлекательными для покупателей. Секционные радиаторы представляют собой штампованные стальные листы и способны выдержать внутреннее давление сети в пределах 6 бар. Трубчатые радиаторы стоят значительно дороже панельных и секционных, в силу особых технологических нюансов при производстве. В основном их используют для украшения интерьера в частных домах. Устойчивость к рабочему давлению составляет 15 бар. Радиаторы данного типа имеют слабую сопротивляемость гидроударам, из-за чего их нежелательно использовать в системах центрального отопления.

После того, как выбран тип радиатора, самое время определиться с количеством секций для установки в помещение. Для того, чтобы рассчитать, сколько секций потребуется на одну комнату, нужно учитывать теплопотери помещения, которые зависят от ряда показателей: размер комнаты, количество внешних стен и окон, тип дома (кирпичный, панельный), тип окна (деревянные, пластиковые) и т. д. Также следует принять во внимание, что у разных типов радиаторов тепловая мощность существенно различается. Теплоотдача одной секции биметаллического радиатора составляет около 200 Вт, в то время как секция чугунного радиатора может выдавать от 80 до 150 Вт.

д. Также следует принять во внимание, что у разных типов радиаторов тепловая мощность существенно различается. Теплоотдача одной секции биметаллического радиатора составляет около 200 Вт, в то время как секция чугунного радиатора может выдавать от 80 до 150 Вт.

Для более точного расчета тепловой мощности радиатора вы можете воспользоваться этой таблицей, или обратиться к специалистам нашей компании.

Алюминий и биметалл: выбираем в магазинеКомпания Royal Thermo специализируется на производстве алюминиевых и биметаллических радиаторов, поэтому далее в статье мы дадим конкретные рекомендации по выбору этих типов радиаторов. На какие нюансы стоит обращать внимание в магазине?

Как проверить теплоотдачу секции?

Один из самых главных критериев, по которому выбирается радиатор отопления, –теплооотдача секции. Для алюминиевого радиатора она может составлять – 170-190 Вт, для биметалличекого – 160-170 Вт. Этот показатель прописан в техническом паспорте изделия. Однако, в связи с тем, что в российском законодательстве на сегодняшний день не существует обязательной государственной сертификации радиаторов, эта цифра может существенно расходится с реальными показателями. Некоторые производители умышленно завышают теплоотдачу прибора, не подтверждая это никакими испытаниями. Проще всего проверить достоверность заявленных в техническом паспорте данных, посмотрев протокол испытаний. Его можно запросить у компании-производителя. На сегодняшний день существуют три независимые лаборатории для проверки качества радиаторов, протоколам испытаний которых можно доверять: НИИ Сантехники («Витатерм»), «Сантехпром» и «Данфос. Если сертификат на товар не подтвержден протоколом испытаний, он не действителен.

Этот показатель прописан в техническом паспорте изделия. Однако, в связи с тем, что в российском законодательстве на сегодняшний день не существует обязательной государственной сертификации радиаторов, эта цифра может существенно расходится с реальными показателями. Некоторые производители умышленно завышают теплоотдачу прибора, не подтверждая это никакими испытаниями. Проще всего проверить достоверность заявленных в техническом паспорте данных, посмотрев протокол испытаний. Его можно запросить у компании-производителя. На сегодняшний день существуют три независимые лаборатории для проверки качества радиаторов, протоколам испытаний которых можно доверять: НИИ Сантехники («Витатерм»), «Сантехпром» и «Данфос. Если сертификат на товар не подтвержден протоколом испытаний, он не действителен.

Следующий важный критерий при выборе радиатора отопления – вес секции. Это относится, как к алюминиевым, так и биметаллическим радиаторам. Чем он больше, тем выше теплоотдача прибора. Находясь в магазине, проще всего проверить вес радиатора, взяв секцию в руки. Примерно так же, как покупают арбузы и дыни. Та секция, которая окажется тяжелее, имеет больший вес и, соответственно, большую теплоотдачу. Вес алюминиевой секции радиатора, как правило, колеблется от 1000 до 1250 г. Секция биметаллического радиатора тяжелее и составляет 1800 – 2000 г.

Чем он больше, тем выше теплоотдача прибора. Находясь в магазине, проще всего проверить вес радиатора, взяв секцию в руки. Примерно так же, как покупают арбузы и дыни. Та секция, которая окажется тяжелее, имеет больший вес и, соответственно, большую теплоотдачу. Вес алюминиевой секции радиатора, как правило, колеблется от 1000 до 1250 г. Секция биметаллического радиатора тяжелее и составляет 1800 – 2000 г.

Особенности алюминиевых радиаторов

Отличить алюминиевый радиатор от биметаллического по внешнему виду практически невозможно. Они имеют очень схожий дизайн. Однако, благодаря конструктивным особенностям алюминиевого радиатора, сделать это может каждый, кто придет за ним в магазин. В нижней части секции, где расположен вертикальный коллектор, у алюминиевого радиатора находится технологическое отверстие, которое формируется в процессе производства секции. Большинство производителей приваривают заглушку к коллектору при помощи сварки, что не очень хорошо сказывается на качестве прибора. Алюминий выгорает, становится хрупким, что увеличивает риски разрушения под высоким давлением. А на донышке крышки скапливается технологический шлам, что ведет к образованию коррозии. Такая заглушка выглядит неопрятно и имеет по бокам грубые сварные швы. Наиболее прогрессивным способом закрытия отверстия коллектора является метод вальцевания. Стальная заглушка с усиленной нанополимерной мембраной надевается на отверстие коллектора по принципу закатывания банок, примерно так же, как делаются консервы на зиму. Это обеспечивает абсолютную герметичность и надежность радиатора даже при работе в экстремальных условиях. Посмотрев на заглушку, вы сразу поймете, какой радиатор следует брать.

Алюминий выгорает, становится хрупким, что увеличивает риски разрушения под высоким давлением. А на донышке крышки скапливается технологический шлам, что ведет к образованию коррозии. Такая заглушка выглядит неопрятно и имеет по бокам грубые сварные швы. Наиболее прогрессивным способом закрытия отверстия коллектора является метод вальцевания. Стальная заглушка с усиленной нанополимерной мембраной надевается на отверстие коллектора по принципу закатывания банок, примерно так же, как делаются консервы на зиму. Это обеспечивает абсолютную герметичность и надежность радиатора даже при работе в экстремальных условиях. Посмотрев на заглушку, вы сразу поймете, какой радиатор следует брать.

Другая особенность алюминиевых радиаторов – форма вертикального коллектора, на который приходится основная нагрузка при гидроударах. Он формируется в процессе производства секций методом литья под давлением. Большинство производителей делают коллекторы по старой технологии, с сечением, стремящимся к овальной форме. При таком сечении давление на стенки коллектора распределяется неравномерно, что в некоторых ситуациях может привести к разрыву изделия. Максимальную надежность при гидроударах может обеспечить округлое сечение коллектора, которую имеют радиаторы Royal Thermo и продукция некоторых других производителей. Это очень легко проверить в магазине.

При таком сечении давление на стенки коллектора распределяется неравномерно, что в некоторых ситуациях может привести к разрыву изделия. Максимальную надежность при гидроударах может обеспечить округлое сечение коллектора, которую имеют радиаторы Royal Thermo и продукция некоторых других производителей. Это очень легко проверить в магазине.

Отправляясь в магазин за биметаллическим радиатором, не забудьте прихватить с собой магнит! Да-да, именно магнит поможет вам определить – полный ли перед вами биметалл или же производитель решил сэкономить, изготовив из стали только вертикальный коллектор. Некоторые производители изготавливают из стали только минимальную часть изделия, выдавая его за полный биметалл. Теплоноситель, контактируя в таком радиаторе с алюминием, существенно снижает коррозионную устойчивость прибора, что приводит к протечкам и авариям. Проверить такой прибор очень просто! Если приложить магнит к секции биметаллического радиатора, он обязательно к ней примагнитится.

И напоследок, перед тем, как купить радиатор, не лишним будет проверить, имеет ли он маркировку, соответствующую ГОСТ. Все отопительные приборы в России производятся по ГОСТ 31311-2005. Согласно этому стандарту, на каждой секции радиатора обязательно должны быть указаны название модели, год производства, страна и наименование производителя. Прибор, на котором отсутствуют эти данные, не соответствует ГОСТ и, соответственно, не может получить сертификат соответствия.

Теперь вы знаете все нюансы и технологические особенности, которые помогут при выборе надежного радиатора отопления, готового служить верой и правдой долгие годы. Удачного вам выбора!

ОБЩИЕ ПРИНЦИПЫ КОНТРОЛЯ ОТЛИВОК ИЗ ЧУГУНА И СТАЛИ

Сталь, а в еще большей степени чугун – металлы, пригодные для литья. До сих пор одним из наиболее распространенных методов такого литья является применение земляных форм – эта традиционная старинная технология не теряет своей эффективности.

Качественное литье неотделимо от качества контроля, который не только отсеивает негодные отливки, но и позволяет корректировать процесс литья, способствует накоплению опыта персонала.

Особенности литья в земляные формы

Дешевизна и простота земляной формы, а также стержней для формирования полостей в отливке, всей этой традиционной технологии вынуждает считаться с определенным количеством брака и дефектов. Особенности таких форм, в частности – необходимость тщательной очистки отливки в труднодоступных местах повышают затраты на подготовку изделия к дальнейшей обработке и затрудняют контроль качества.

Ряд проблем создает невысокая стабильность земляной формы – некоторые дефекты связаны с нарушением цельности формы и отклонением формовочной земли от требований стандартов. Возможность оперативной организации повторного литья немного улучшают общие итоги производства в такой технологии.

Контроль качества отливки

Готовая чугунная или стальная отливка проверяется по многим показателям. Все проверки производятся после извлечения отливки из формы и очистки ее от земли. Также нужно провести определенную первичную обработку только что отлитой детали – обрубить литники и выступающие дефекты и выполнить некоторые операции первичной обработки.

Все проверки производятся после извлечения отливки из формы и очистки ее от земли. Также нужно провести определенную первичную обработку только что отлитой детали – обрубить литники и выступающие дефекты и выполнить некоторые операции первичной обработки.

Для некоторых операций контроля в отливке предусматривают так называемые приливы – небольшие части, которые легко отделить от тела детали и отправить на лабораторное исследование. Может быть выполнена отливка специальных проб в тех же формах, что и основное изделие.

Вот краткий план выполнения контроля отливок:

- Оценка внешнего вида и качества поверхности

- Проверка геометрии и соответствия размеров чертежам

- Контроль механических качеств — прочности, твердости, пластичности

- Химический анализ

- Металлографический анализ

Первые этапы проверки — осмотр поверхности, качества формы отливки и ее первичной обработки, а главное – соответствие проектной геометрии.

Крупная чугунная отливка подлежит контролю

Современные технологии контроля позволяют выполнять некоторые проверки во время плавки металла. Это делается оперативно и позволяет корректировать состав металла при плавке. Так, к примеру, уточняется содержание углерода в чугуне и стали – один из ключевых показателей качества.

Химический состав металла отливки определяется спектральным анализом. Эта технология контроля выполняется на все более совершенной аппаратуре, в последнее время – автоматической.

Металлографический анализ определяет однородность металла отливки, наличие и распределение в теле детали участков в различных кристаллических фазах. Одновременно обнаруживаются посторонние включения, раковины, поры. Этот вид контроля выполняется с применением дефектоскопической аппаратуры или визуальным способом.

Для визуальной оценки требуется выполнить шлифовку среза определенного, характерного участка отливки. Полученный участок изучают с малым и сильным оптическим увеличением.

Сортировка отливок

Проверка геометрии и оценка внешнего вида являются основанием для сортировки отливок, которые группируют по классам в зависимости от необходимости исправления дефектов. Какая-то часть отливок отбраковывается полностью, как не подлежащих никакому исправлению.

Данные других проверок позволяют завершить отбраковку и отправить отливки на соответствующие участки последующей обработки или на переплавку.

Сталь 45: характеристики, свойства, аналоги

Марка стали 45 — одна из самых востребованных и популярных марок конструкционных углеродистых сталей, соответствует требованиям ГОСТ 1050-2013, ДСТУ 7809

Классификация: Сталь конструкционная углеродистая качественная.

Продукция: Листовой и сортовой прокат, в том числе фасонный.

Химический состав стали 45 в соответствии с ДСТУ 7809, %

|

Si |

Mn |

P |

Ni |

Cr |

S |

Cu |

As |

Fe |

|

|

0. |

0.5-0.8 |

<0.035 |

<0.25 | <0.25 |

<0.04 |

<0.25 | <0.08 |

~97 |

Механические свойства стали 45 после нормализации

|

Стандарт |

Состояние поставки |

Предел текучести, Rm(МПа) |

Предел краткосрочного сопротивления, ReH (МПа) |

Минимальное относительное удлиннение подовження σ,% |

Относительное сужение, % |

|

ГОСТ 1050 |

После нормализации |

355 |

600 |

16 |

40 |

|

ДСТУ 7809 |

После нормализации |

355 |

600 |

16 |

40 |

Аналоги стали 45

| США | 1044, 1045, 1045H, G10420, G10430, G10440, G10450, M1044 |

| Япония | S45C, S48C, SWRCh55K, SWRCh58K |

| Евросоюз | 1. 1191, 2C45, C45, C45E, C45EC, C46 1191, 2C45, C45, C45E, C45EC, C46 |

| Китай | 45, 45H, ML45, SM45, ZG310-570, ZGD345-570 |

| Швеция | 1650, 1672 |

| Румыния | OLC45, OLC45q, OLC45X |

| Чехия | 12050, 12056 |

| Австралия | 1045, HK1042, K1042 |

| Австрия | C45SW |

| Южная Корея | SM45C, SM48C |

| Германия | 1.0503, 1.1191, 1.1193, C45, C45E, C45R, Cf45, Ck45, Cm45, Cq45 |

| Франция | 1C45, 2C45, AF65, C40E, C45, C45E, C45RR, CC45, XC42h2, XC42h2TS, XC45, XC45h2, XC48, XC48h2 |

| Англия | 060A47, 080M, 080M46, 1449-50CS, 1449-50HS, 50HS, C45, C45E |

| Италия | 1C45, C43, C45, C45E, C45R, C46 |

| Бельгия | C45-1, C45-2, C46 |

| Испания | C45, C45E, C45k, C48k, F. 114, F.1140, F.1142 114, F.1140, F.1142 |

| Болгария | 45, C45, C45E |

| Венгрия | A3, C45E |

| Польша | 45 |

| Румыния | OLC45, OLC45q, OLC45X |

| Чехия | 12050, 12056 |

Применение

Сталь марки 45 применяется при изготовлении горячекатаного и холоднокатаного плоского и сортового проката и поковок, которые впоследствии используются при создании металлоконструкций и изделий машиностроительного назначения различных форм и размеров. Конструкционная сталь 45 имеет обширное применение в производстве шпинделей и кулачков, шестерней, крепежных изделий, валов различного назначения. Из такой стали изготавливаются ответственные изделия (консоли, оси, штоки, балки, плунжеры и пр.), от которых требуется повышенная прочность после термической обработки.

Сваривание

Марка стали 45 — трудносвариваемая. Для достижения качественных сварных соединений необходимы дополнительные операции: подогрев до +200-300°С при сварке, а также термообработка стали 45 после сварки, то есть её отжиг.

Информация по видам лома черных металлов

Наша компания принимает лом черных металлов всех категорий и классов по самым выгодным ценам в регионе. Обеспечиваем точное взвешивание и оперативную оплату удобными для клиента способами. Оказываем помощь при транспортировке крупных объемов, а также с оформлением необходимой сопроводительной документации.Виды черного лома. Классификация и ключевые отличия.

Классификация осуществляется по составу отходов. Всего существует три общие группы, в которые входят:- Отходы стали.

- Чугунный лом.

- Нержавейка.

Чугунный лом отличается от железного значительно более высоким содержанием углерода, за счет чего он является более хрупким. В отличие от стали чугун не обладает пластичностью и не склонен к деформациям. При резких механических нагрузках раскалывается на фрагменты.

Нержавейка – это вид стали, которая устойчива к воздействию коррозии за счет содержания в ее составе хрома. Отличается от железного и чугунного лома по отсутствию первичных признаков коррозии, то есть ржавчины характерного цвета.

Сортировка черных металлов

Одним из основных требований при приемке лома черных металлов является сортировка.Ее цель – разделение отходов по:

- габаритам;

- группам;

- классам;

- видам;

- качеству.

Правила приема

Приемка осуществляется в соответствии со следующими основными правилами:- Отходы черных металлов принимаются партиями.

- Одна партия – это определенное количество отходов одного класса, поставленного на пункт приема в одной транспортной единице, и сопровождаемого одним документом о качестве вторсырья.

- В партии не должно содержаться сторонних предметов.

- Для формирования партии отходы предварительно должны быть отсортированы в соответствии с вышеприведенными принципами.

- Цена зависит от качества, вида, класса и степени засоренности.

- Оплата осуществляется в соответствии с массой и действующими тарифами.

- Крупные партии взвешиваются на промышленных весах с вычетом массы транспортного средства.

- Мелкие партии взвешиваются на профессиональных малогабаритных весах.

- В случае засоренности партии на ее вес делается скидка. Размеры определяются по фактической засоренности.

- Оплата осуществляется по факту взвешивания и согласования стоимости с клиентом.

Транспортировка лома черных металлов

В соответствии с действующим законодательством для транспортировки лома черных металлов, состоящего из мелких бытовых отходов, сопроводительная документация не требуется.

Для перевозки крупных партий металлолома не бытового происхождения физическое лицо или юридическая организация обязаны обеспечить водителя транспортного средства или лицо, которое сопровождает партию лома до пункта приема, такими документами, как:

- Путевой лист.

- Транспортная накладная.

- Удостоверение о взрывобезопасности груза.

- Подтверждающий право собственности на перевозимый лом документ.

Преимущества работы с нами

При обращении в нашу компанию для сдачи лома черных металлов вы получаете следующие выгоды:- возможность сдать лом черных металлов любой категории;

- высокие цены на все классы отходов черных металлов;

- точное взвешивание партий доставленного лома на сертифицированных весах;

- разгрузка крупногабаритного лома при помощи спецоборудования;

- оперативный расчет за вторсырье в любых объемах;

- вывоз крупных партий лома нашим транспортом.

1. Стальные канаты и проволока 13А

Обозначение по ГОСТ 2787-75 | Обозначения по данному СТО СМК | Требования к габаритным размерам и массе |

2А | 2А1 | Габаритный кусковой лом. Габариты не более 650х350х250 мм. Толщина не менее 4 мм, насыпная плотность не менее 0,8 т/м3. Засоренность безвредными примесями не более 1% по массе. |

2АТ | Рельсы, разделанные колесные пары. Габариты не более 1000х500х500 мм. Засоренность безвредными примесями не более 0,5% по массе. | |

3А | 3А | Габаритный кусковой лом стальной углеродистый лом без примесей доменного присада, стального скрапа. Остальные требования согласно ГОСТ 2787-75. |

3А1 | Габаритный кусковой лом стальной углеродистый лом без примесей доменного присада, стального скрапа. Габариты не более 800х500х500 мм. Толщина не менее 4 мм, допускается 20% от массы партии с толщиной не менее 2 мм. Засоренность безвредными примесями не более 1,5% по массе. | |

3АЕ | Габаритный кусковой стальной углеродистый лом без примесей доменного присада, стального скрапа. Габариты не более 1500х500х500 мм. Толщина не менее 4 мм, допускается 10% от массы партии с толщиной не менее 2 мм. Диаметр труб не более 150мм. Трубы с большим диаметром должны быть сплющены, либо разрезаны по образующей. | |

3АН | Габаритный лом, полученный от механической ножничной резки. Габариты не более 800х500х500 мм, без ограничений по толщине. Засоренность безвредными примесями не более 2,2% по массе. Насыпная плотность не менее 0,6 т/м3. | |

8А | 8А | Пакеты из чистовых листовых, полосовых и сортовых металлоотходов. Пакеты должны иметь размеры не более 2000х1050х750 мм и плотность не менее 1500 кг/м3. Засоренность безвредными примесями не более 1,0% по массе. Не допускается наличие лома и отходов цветных металлов, углеродистая сталь не должна смешиваться с легированной. Металл не должен быть луженым, эмалированным, покрытым цветными металлами, горелым, разъеденным кислотами, проржавленным. Углеродистая стружка не допускается. Легированная стружка допускается в пакетах из легированных металлоотходов. |

8А1 | Пакеты из легковесных стальных отходов и лома плотностью не менее 1500 кг/м3. Пакеты должны иметь размеры не более 800х800х800 мм. Засоренность безвредными примесями не более 1,5% по массе. Не допускается наличие лома и отходов цветных металлов, углеродистая сталь не должна смешиваться с легированной. Металл не должен быть луженым, эмалированным, покрытым цветными металлами, горелым, разъеденным кислотами, проржавленным.

| |

8А2 | Пакеты из чистых листовых, полосовых и сортовых металлоотходов производства Тольяттинского автозавода и ему аналогичных. Габариты не более 800х800х800 мм. Засоренность безвредными примесями не более 0,5% по массе. Содержание хрома, никеля, меди не более 0,05% по массе каждого. | |

8АБ | Пакеты из чистых листовых, полосовых и сортовых металлоотходов. | |

10А | 10А | Пакеты из легковесных стальных отходов и лома плотностью не менее 1000 кг/м3 (допускается плотность не менее 0,7 т/м3 в количестве не более 10% от массы партии). Пакеты должны иметь размеры не более 2000х1050х750 мм. Засоренность безвредными примесями не более 2,0% по массе. Допускается стружка. Не допускается наличие лома и отходов цветных металлов, углеродистая сталь не должна смешиваться с легированной. Металл не должен быть луженным, эмалированным, покрытым цветными металлами, горелым, разъеденным кислотами, проржавленным. Масса пакета не менее 40 кг. |

ОАО «НЛМК» Техническими условиями №2 от 01.05.2014 г. ввел следующую классификацию ломов, принимаемых предприятием на переплав:

Обозначение лома | Требования к размерам и массе |

Габаритный стальной лом | |

3А | ГОСТ 2787-75. |

3А2 | Габаритный кусковой стальной углеродистый лом без примеси чугуна, стружки, проволоки, доменного присада, тросов, скрапа. Габариты: 1500х500х500 мм, толщина от 4 мм, диаметр труб до 150 мм. Засоренность безвредными примесями не более 2%. |

9А, 10А* | ГОСТ 2787-75. Допускается наличие оцинкованного лома в количестве не более 15% от массы партии. Масса пакетов должна быть не менее 40 кг, при плотности не менее 700 кг/м3. Засоренность безвредными примесями не более 2%. |

8А * | Состав, степень чистоты, габариты и масса согласно ГОСТ 2787-75. Засоренность безвредными примесями не более 0,5%. |

Лом из-под пресс-ножниц | |

3АН | Стальной углеродистый лом, полученный от механической ножничной резки. Габариты: не более 800х500х500 мм, толщина не регламентируется. Засоренность безвредными примесями не более 2%. Насыпная плотность не менее 0,65 т/м3. |

3А2НЦ* | Оцинкованный стальной углеродистый лом, полученный от ножничной резки с предварительной подпрессовкой. Габариты: не более 1500х500х500 мм, толщина не регламентируется. Засоренность безвредными примесями не более 2% |

Негабаритный стальной лом | |

5А* | ГОСТ 2787-75. Негабаритный кусковой стальной углеродистый лом без примесей чугуна, стружки, проволоки, доменного присада, тросов, скрапа. |

5А1* | Обрезь и отходы судовой стали: Негабаритный кусковой стальной углеродистый лом без примесей чугуна, стружки, проволоки, доменного присада, тросов, скрапа. Негабаритные стальные трубы очищенные от вредных примесей. Габариты не лимитированы, толщина от 6 мм, вес куска до 5 тн. Засоренность безвредными примесями не более 0,5%. |

Лом для пакетирования | |

11А, 12А* | ГОСТ 2787-75. Стальные листовые, полосовые и сортовые отходы, кровля, легковесный промышленный и бытовой лом, проволока. Габариты не лимитированы, толщина менее 4 мм. Засоренность безвредными примесями не более 2%. |

12А1* | Обрези стали 08ПС, 08Ю, 2215П. Обрезь арматуры. Габариты: 800х500х500 мм, толщина от 4 мм. Засоренность безвредными примесями не более 0,5%. |

Стальная стружка | |

14А* | ГОСТ 2787-75. |

Железнодорожный лом | |

ЖДЛ 1 | Рельсы нерегламентированных размеров, колесные пары, детали верхнего строения ж/д путей, тележки. Резаные полувагоны (рамы, сцепки, борта), резаные платформы, цистерны. Габариты не лимитированы, засоренность безвредными примесями не более 1%. |

Шредированный лом | |

Шрот* | Дробленные и резанные на шредерной установке стальные лом и отходы: кровля, легковесный промышленный и бытовой лом; листовые, полосовые и сортовые отходы. |

Легированный стальной лом | |

2-5Б22* | ГОСТ 2787-75. Засоренность безвредными примесями не более 2%. |

* Лом и отходы черных металлов видов 8А, 9А, 10А, 3А2НЦ, 5А, 5А1, 11А, 12А, 12А1, 14А, Шрот, 2-5Б22 возможны к поставке только после письменного согласования с ООО «Вторчермет НЛМК».

ЧУГУННЫЕ ЛОМА И ОТХОДЫ,

ПОДГОТОВЛЕННЫЕ ДЛЯ ПЕРЕПЛАВА 17А, 18А, 19А .

Общие требования к кусковому лому 17А, 18А, 19А для переплава:

1. Не допускается наличие лома и отходов цветных металлов.

2. Углеродистые лом и отходы не должны смешиваться с легированными.

3. Металл не должен быть горелым, разъеденным кислотами и проржавленным (налет ржавчины допускается).

4. Засоренность безвредными примесями не должна превышать 2% по массе.

5. Допускается примесь трудноотделимой стали не более 5% по массе.

6. Куски массой менее 0,5 кг допускаются в количестве не более 2% от массы партии.

Отличаются лома 17А, 18А, 19А составом, габаритами и массой куска.

Вид лома | Состав | Максимальный размер куска, см | Масса куска,

кг | Другие требования |

17А | Куски машинных чугунных отливок, а также чушки вторичного литейного чугуна. | 30 | 20-0,5 | нет |

18А | Куски чугунных изложниц и поддонов. | 30 | 40-0,5 | По требованию потребителя разрешается поставка кусков повышенных габаритов и массы. |

19А | Куски чугунных отливок с повышенным и высоким содержанием фосфора (печных, посудных, художественных). Куски ковкого чугуна, чугунные трубы. | 30 | 20-0,5 | нет |

СКРАП СТАЛЬНОЙ

Обозначение по ГОСТ 2787-75 | Обозначение по ТТ 177-01-2008 | Требования к габаритным размерам и массе* |

1 Габаритный стальной скрап и шлак металлургический | ||

25 А

| 25А1 | Крупность кусков скрапа не более 1000*800*300 мм. Кусков с максимальным линейным размером менее 300 мм — не более 10% от массы партии. Кусков скрапа с размерами не более 1500*1000*800 мм — не более 10% от массы партии. Масса куска – не более 1,5 тонн. Допускаются куски массой до 3-х тонн в количестве – не более 10% от массы партии. Массовая доля неметаллической составляющей скрапа (шлак), загружаемой в дуговую печь – не более 15%. Масса неметаллической составляющей скрапа (шлак, бой огнеупоров, ветошь, древесные отходы и др.) выгрузка которой из вагонов магнитной шайбой невозможна, не более 5%. |

2 Негабаритный стальной скрап и шлак металлургический | ||

26 А | 26А1 | Количество кусков скрапа с максимальным линейным размером свыше 1000 мм – более 10 % от массы партии. Кусков скрапа с максимальным линейным размером свыше 1500 мм – не более 10% от массы партии. Масса куска – не более 10 тонн. Массовая доля неметаллической составляющей скрапа (шлак), загружаемой в дуговую печь – не более 20%. Масса неметаллической составляющей скрапа (шлак, бой огнеупоров, ветошь, древесные отходы и др.) выгрузка которой из вагонов магнитной шайбой невозможна, не более 5%. |

5. КЛАССИФИКАЦИЯ ВТОРИЧНЫХ ЦВЕТНЫХ МЕТАЛЛОВ.

Алюминий и его сплавы

Группа | Характеристика группы | Показатель | Норма |

А1 | Чистые отходы из нелегированного алюминия от производства проката, профилей, труб, листов, лент и т.д. Марки А85, А8, А7, А7Е, А6, А5, А0, АД00, АД0, АД1, АД и др. | Содержание металла по массе, %, не менее Засоренность безвредными примесями по массе, % не более Засоренность железом

Толщина, мм, не менее | 98

2 Не допускается

1 |

А2 | Лом нелегированного алюминия — провода, голые жилы кабелей и шнуров, шины распределительных устройств, трансформаторов, выпрямители, теплообменники холодильников. Марки А85, А8, А7, А7Е, А6, А5, А0, АД00, АД0, АД1, АД и др. | Содержание металла по массе, %, не менее Засоренность безвредными примесями по массе, % не более В том числе железом, %, не более

| 97

3

2 |

А26 | Лом кабельных изделий | Содержание металла по массе, %, не менее Засоренность безвредными примесями по массе, % не более Засоренность железом

| 85

15

Не допускается |

А27 | Лом бытовой с определенным химическим составом | Содержание металла по массе, %, не менее Засоренность безвредными примесями по массе, % не более Засоренность железом | 90

10

1 |

А37 | Лом из-под напитков с покрытием бумагой, без наличия остатков, грязи и прочих примесей. Марки АМг2, АМг АДЗ1, АД0 | Содержание металла по массе, %, не менее Содержание меди по массе, %, не более Засоренность безвредными примесями по массе, %, не более Засоренность железом

| 96

0,2

4

Не допускается |

А32 | Дробленный лом алюминиевых банок из-под напитков отмагниченный, без пластиковых банок, стекла и дерева. Марки АМг2, АДЗ 1, АД0 и др. | Содержание металла по массе, %, не менее Засоренность свинцом

Засоренность железом по массе, %, не более Засоренность безвредными примесями, включая влагу, по массе, %, не более Лом с большей засоренностью поставляется по согласованию между продавцом и покупателем. | 95

Не допускается 0,2 5 |

Рассмотрим таблицу 7 для лома и отходов меди.

В этой таблице приведены требования к 13 видам лома и отходам меди.

Выписка из табл. 7

Группа | Характеристика группы | Показатель | Норма |

М1 | Медные проводники тока: проволока и шины чистые без покрытий и изоляций Марки: М00 М001к МО Мок М1 М1к | Увязанные в бухтах, в мягких контейнерах или пакетах. Не содержит неметаллических примесей, других металлов. Без сгоревших хрупких участков, блестящая поверхность, без влаги и масла. Выход металла, %, не менее Содержание меди, %, не менее Засоренность, %, не более Диаметр проволоки, мм, не менее Масса пакета, кг, не более |

98 99,9 2 0,3 250 |

М8 | Стружка чистой меди Марки: М00, М0, М1, М2, М3 | Без наличия других металлов. Выход металла, %, не менее Засоренность, % , не более В том числе маслом и водой, %, не более Содержание меди, % ,не менее |

98 2 1,5

99,5 |

М9 | Лом электродвигателей марки: М0, М1, М2, М3 | По соглашению сторон | — |

М13 | Лом плакированная другим цветным металлом | По соглашению сторон | — |

Рассмотрим таблицу 8 для лома и отходов латуни.

В этой таблице приведены требования к 22 группам лома и отходам латуни.

Выписка из таблицы 8

Группа | Характеристика группы | Показатель | Норма |

Л1 | Кусковые отходы двойных латуней: обрезь, брак листов, лент, полос, прутков, слитков, трубы и трубки. | Содержание других металлов и сплавов не допускается. В бухтах, мягких контейнерах или пакетах. Без воды и масла. Содержание металлов, %, не менее Содержание меди, %, не менее Содержание цинка, %, не более Содержание свинца, %, не более Засоренность неметаллическими материалами, %, не более Масса отдельных кусков, кг, не более Масса пакета, кг, не более |

98 60 37 0,07 2

100 250 |

Марки: Л96, Л90, Л85, Л80, Л70, Л68, Л63, Л60 | |||

Л20 | Стружка латуни, легированной кремнием. | Содержание других металлов и сплавов не допускается. Содержание металлов, %, не менее Засоренность, %, не более в том числе механическими примесями черных металлов, %, не более Содержание воды и масла, %, не более |

95 5

0,5 2,5 |

Марки: ЛК80-3, ЛК80-3Л, а также ЛКС80-3-3 | |||

Л21 | Стружка латуни смешанная | Содержание других металлов и сплавов не допускается. Поставка по соглашению сторон. Содержание меди, %, не менее Содержание металлов, %, не менее Засоренность, %, не более в том числе механическими примесями черных металлов, %, не более Содержание воды и масла, %, не более |

50 95 5

0,5 2,5 |

Л22 | Лом и отходы специальных латуней: листы, полосы, ленты, прутки, трубы, проволока, манометрические трубки, конденсаторные трубы в морском судостроении, сетка бумагоделательных машин. | Содержание других металлов и сплавов не допускается. |

|

Рассмотрим таблицу 9 для лома и отходов бронзы.

В этой таблице приведены требования к 14 видам лома и отходам бронзы.

Выписка из табл. 9

Группа | Характеристика | Показатель | Норма |

Бр1 | Кусковые отходы бронз с высоким содержанием олова: проволока, прутки, ленты, сетки, полосы, подшипниковые детали, трубки-заготовки, трубки для КИП.

Марки: БрОС, БрОФ, БрОЦС | Содержание других металлов и сплавов не допускается. Содержание металлов, %, не менее Засоренность, %, не более Масса отдельных кусков, кг, не более Содержание олова, %, не более |

97

3 100 8,5 |

Бр3 | Кусковые отходы бронз безоловяннх: плиты, листы,полосы, ленты, трубы, проволока, прутки, поковки. Марки: БрА5, БрА7, БрАЖ | Содержание других металлов и сплавов не допускается. Содержание металлов, %, не менее Засоренность, % масс. не более Масса отдельных кусков, кг, не более |

97 3 100 |

Бр14 | Лом и кусковые отходы смешанные

| По соглашению сторон. Содержание металлов, %, не менее Засоренность, %, не более в том числе железом, %, не более |

60 40 3 |

Классификация экспортных товаров

Нижние переделы

01, 0301–0303, 0306–0308,0409, 0410, 0501–0503, 0505–0511, 06, 0701–0709, 0711, 0713, 0714, 0801–0810, 0812–0814, 090111, 090190, 090220, 090240, 0903–0910, 10, 1201–1207, 1209–1214, 1301, 14, 1520–1522, 1703, 1801, 1802, 2301–2308, 2401, 25010031, 25010091, 2522, 2523, 2803, 2806–2809, 281121, 2814, 2815, 281820, 281830, 282710, 282720, 283311–283322, 283525, 283526, 283620, 283630, 283650, 2901–2905, 2907, 2909, 2915–2917, 31, 3803, 3804, 3807, 382450, 3826, 3915, 4001, 4004, 41, 4301, 4302, 440121–440139, 4402, 4404–4408, 4501, 4502, 4701, 4706, 5001–5003, 5101–5104, 5201, 5202, 5301–5305, 6309, 6310, 6801–6803, 681410, 6904, 7001, 7003, 7005, 710229, 7105–7111, 7201–7203, 7205–7207, 7401–7403, 7501, 7502, 7601, 7801, 7901, 8001, 810520

Средние переделы

02, 0304, 0305, 0401–0404, 0407, 0408, 0504, 0710, 0712, 0811, 090112, 090121, 090122, 090210, 090230, 11, 1208, 1302, 1501–1516, 1518, 1701, 1702, 1803–1805, 1903, 2102, 2201, 2209, 2403, 2801, 2802, 2804, 2805, 2810, 281111–281119, 281122–281129, 2812, 2813, 2816, 2817, 281810, 2819–2826, 282731–282760, 2828–2832, 283324–283340, 2834, 283510–283524, 283529–283539, 283640, 283660–283699, 2837–2843, 2846–2853, 2906, 2908, 2910–2914, 2918–2927, 2929–2931, 293361, 293371, 2940, 2942, 3201–3203, 3206, 3301, 3401,, 340211–340219, 3404, 3406, 3501–3505, 3601, 3602, 3605, 3606, 3801, 3802, 3805, 3806, 3814, 3816, 3817, 3820, 3823, 382410–382430, 382460–382499, 3901–3914, 3916, 3917, 3919, 3921, 4002, 4003, 4005–4009, 401211–401220, 4017, 4409–4418, 4503, 4504, 4702–4705, 4801–4811, 5004–5007, 5105–5113, 5203–5212, 5306–5311, 54, 55, 5601–5607, 5801–5804, 5806, 5808, 5809, 5811, 60, 6701, 6703, 6804–6812, 681490, 6901, 6902, 6905–6908, 7002, 7004, 7006–7008, 7016, 7019, 710122, 710239, 710391, 710399, 7104, 7208–7229, 7301–7307, 7312–7314, 7317, 7405–7411, 7413, 7504–7507, 7603–7608, 7614, 7804, 7903–7905, 8003, 810110–810197, 810210–810297, 810320, 810330, 810411–810430, 810530, 810590, 8106, 810720, 810730, 810820, 810920, 810930, 811010, 811020, 8111, 811212, 811213, 811221, 811222, 811251, 811252, 811292

Верхние переделы

0405, 0406, 1517, 16, 1704, 1806, 1901, 1902, 1904, 1905, 20, 2101, 2103–2106, 2202–2206, 2208, 2309, 2402, 2844, 2845, 2928, 2932, 293311–293359, 293369, 293372–293399, 2934–2939, 2941, 30, 3204, 3205, 3207–3215, 3302–3307, 340220, 340290, 3403, 3405, 3407, 3506, 3507, 3603, 3604, 37, 3808–3813, 3815, 3818, 3819, 3821, 3822, 382440, 3918, 3922–3926, 4010, 4011, 401290, 4013–4016, 42, 4303, 4304, 4419–4421, 46, 4812–4823, 49, 5608, 5609, 57, 5805, 5807, 5810, 59, 61, 62, 6301–6308, 64–66, 6702, 6704, 6813, 6815, 6903, 6909–6914, 7009–7015, 7017, 7018, 7020, 7113–7118, 7308–7311, 7315, 7316, 7318–7326, 7412, 7415, 7418, 7419, 7508, 7609–7613, 7615, 7616, 7806, 7907, 8007, 810199, 810299, 810390, 810490, 810790, 810890, 810990, 811090, 811219, 811229, 811259, 811299, 8113, 82–97

Как выбрать серый чугун, высокопрочный чугун и углеродистую сталь

В чем разница между серым чугуном, высокопрочным чугуном и углеродистой сталью? Возможно, вам потребуется узнать об этой информации, когда вы выберете правильный материал для литья.

1. Что такое чугун?

Чугун — металл с содержанием углерода более 2%. Его можно разделить на серый чугун и ковкий чугун (также называемый S.G. Iron).

2.Что такое углеродистая сталь?

Углеродистая сталь — металл с содержанием углерода менее 2%. Если ему нужно больше содержания сплава, такого как Cr, Mo, Ni или Cu, он превратится в легированную сталь.

3. Основное отличие чугуна от углеродистой стали.

а) Основное различие в их содержании углерода.

б) У них разная микроструктура материала.

в) Их физические свойства различны.

4.Сравнение их микроструктуры.

Ниже представлен металлограф для серого чугуна. Вы можете увидеть очевидный чешуйчатый графит. Черный графит имеет форму чешуек, когда вы видите их на поперечном срезе, они выглядят как полоски.

Ниже приведен металлограф для ковкого чугуна, вы можете увидеть много черного сфероидального графита. Спероидальный графит имеет меньшее разрывное напряжение, чем чешуйчатый графит, поэтому сделайте ковкий чугун лучше.

Ниже представлен металлограф для углеродистой стали. Вы можете видеть, что там много мелкого графита. Хотя они не являются спероидальными, они очень маленькие и имеют особую структуру, поэтому обладают лучшими механическими свойствами.

Различная структура графита сильно влияет на их физические свойства.

5. Сравнение их физических свойств.

Серый чугун имеет хорошие литейные свойства, хорошее гашение вибрации, хорошую износостойкость, хорошую обрабатываемость и низкую чувствительность к надрезам.Однако его предел прочности на разрыв и относительное удлинение очень низкие, поэтому серый чугун подходит для производства некоторых металлических деталей с низкими механическими требованиями.

Ковкий чугун имеет более высокую прочность, лучшую пластичность, термостойкость и ударную вязкость, чем серый чугун, поэтому он имеет более широкое применение, в некоторых случаях ковкий чугун может заменить углеродистую сталь.

Углеродистая стальимеет более высокую прочность, очень высокую пластичность и вязкость, даже лучше, чем ковкий чугун. Процесс плавки относительно прост.Он обладает хорошими характеристиками обработки давлением, хорошими режущими характеристиками и хорошими механическими свойствами. После надлежащей термообработки они могли удовлетворить многие требования промышленного производства.

Испытательный образец для механического контроля

6. Сравнение цен на продукцию.

Серый чугун — самый дешевый, высокопрочный чугун имеет более высокую цену, чем серый чугун, углеродистая сталь может иметь такую же цену, как и высокопрочный чугун, если используется процесс песчаной оболочки, но может иметь гораздо более высокие цены при использовании процесса литья по выплавляемым моделям.

Если вы хотите узнать их приблизительные цены, пожалуйста, обратитесь к нашим ценам на чугун за фунт и кг и цену на стальной литой за фунт и кг .

Если вы хотите рассчитать их точные цены, воспользуйтесь нашими бесплатными инструментами расчета цен, калькулятором цен на чугун и калькулятором цен на литье .

7. Сравнение методов производства в Китае.

Серый чугун и высокопрочный чугун обычно производятся методом литья в песчаные формы, включая формование на машинах из сырого песка, формование кожухов (формование горячих кожухов и стержней) и литье в песчаные формы из фурановой смолы.Кроме того, они могут быть изготовлены методом литья по выплавляемым моделям. Благодаря различным методам литья, наш литейный завод в Даньдуне мог производить чугунные отливки размером от нескольких сантиметров до 2 метров, удельный вес от 0,5 кг до 1300 кг, производительность могла достигать 30 тонн в день.

автомат литья под давлением

может быть произведена методом литья в песчаные формы и методом литья по выплавляемым моделям. В процессе литья в песчаные формы можно получать очень большие и тяжелые стальные отливки, но качество поверхности оставляет желать лучшего.Процесс литья по выплавляемым моделям по выплавляемым моделям позволяет производить очень маленькие и сложные отливки, но его стоимость намного выше, чем при литье в песчаные формы. Наш литейный цех в Даньдуне использует процесс формования корпуса для производства отливок из углеродистой стали, поэтому качество поверхности лучше, а цена ниже.

Процесс литья по выплавляемым моделям

8. Заключение после сравнения

Несколько предложений для вас! Если к вашим литейным изделиям не предъявляются высокие механические требования, тогда серый чугун — лучший выбор.Если ковкий чугун может удовлетворить ваши механические требования, выберите ковкий чугун. Если все чугуны не могут удовлетворить ваши требования, то последним выбором будет углеродистая сталь или легированная сталь.

Чугун, эмалированный чугун и нержавеющая сталь О боже!

Дорогой дом Ec 101,

Если бы вы собирались заменить часть своей посуды на чугунную или эмалированную чугунную, в том числе большую голландскую духовку, вы бы купили эмалированный чугун, простой чугун или нержавеющую сталь? Я готовлю много кислой пищи, это меня беспокоит?

Подпись,

Горшок Likker¹

л.с.У меня есть газовая плита, я не уверен, что это важно.

Хизер говорит:

У меня электрическая плита с плавным верхом, поэтому я, как и многие другие, ограничиваюсь эмалированным чугуном и нержавеющей сталью. (Я лично не использую сковороды с антипригарным покрытием, за исключением электрической сковороды, которая у нас есть — слишком легко случайно перегреть пустую сковороду.)

Чугун, эмалированный чугун и нержавеющая сталь обладают уникальными характеристиками. Принимайте решение, исходя из того, что лучше всего соответствует вашим потребностям, исходя из того, что соответствует вашим потребностям и устройствам.

Посуда из нержавеющей стали

Я использую посуду из нержавеющей стали последние 6 ² лет.

Для записи в этом разговоре, посуда из нержавеющей стали относится к простой посуде из нержавеющей стали, а также к посуде с алюминиевым или медным сердечником. Пожалуйста, не говорите мне, что алюминиевый сердечник из нержавеющей стали вызовет болезнь Альцгеймера. Ваша пища не контактирует с алюминием, и исследования не показывают, что высокие уровни алюминия вызывают болезнь Альцгеймера, это соответствующие данные.

Плюсы :

Stainless универсален, его можно использовать как в электрических, так и в газовых плитах. Обычно кастрюли и сковороды рассчитаны на температуру 550 ° F, хотя стеклянные крышки имеют более низкий рейтинг. Если рецепт необходимо приготовить в духовке при температуре выше номинальной, просто используйте алюминиевую фольгу вместо крышки. Имейте в виду, что если на ручках есть что-то из этого необычного полимерного материала для захвата, тепловая нагрузка будет ниже.

Нержавеющая сталь не нагревается равномерно, но именно поэтому посуда хорошего качества будет иметь алюминиевое или медное основание или сердцевину для равномерного нагрева, что предотвращает появление горячих точек и ожогов.Поскольку нержавеющая сталь сравнительно тонкая, она нагревается относительно быстрее, чем толстая чугунная посуда, несмотря на более низкую теплопроводность.

По большей части посуда из нержавеющей стали не реагирует на кислые продукты и отлично подходит для приготовления соусов для сковороды и не обесцвечивает белые соусы.

Минусы:

Нержавеющая сталь дороже, чем большая часть посуды из алюминия, чугуна или посуды с антипригарным покрытием. Однако пожизненная гарантия, которая часто сопровождает посуду из нержавеющей стали, смягчает этот фактор.(Обычно я рекомендую покупать у компании, производящей продукцию в США, когда это возможно, но я слышал хорошие отзывы о некоторых брендах, произведенных во Франции и Бразилии.)

Посуда из нержавеющей стали сравнительно тяжелее, чем алюминиевая или антипригарная. Большинство взрослых (за исключением людей с проблемами со здоровьем) со временем привыкают к весу.

На что обращать внимание / что нужно знать:

Выбирая посуду из нержавеющей стали, обратите внимание на ручки с заклепками, избегайте использования посуды с винтами.При неправильном использовании нержавеющая сталь может деформироваться и поцарапаться. Никогда не используйте металлическую посуду с посудой из нержавеющей стали, так как это может поцарапать сковороду, что повысит вероятность прилипания пищи и затруднит уборку. Не используйте мочалки Brillo или медные мочалки и никогда не ставьте горячую сковороду в прохладную, прохладную или холодную воду, так как это может деформировать даже прочную посуду.

Bar Keeper’s Friend стоит недорого, поэтому мыть посуду из нержавеющей стали очень просто.

Никогда не покупайте набор посуды из нержавеющей стали, не взявшись за нее.Посетите универмаг, откройте коробку, проверьте это. Легко ли поднимать кастрюлю и выливать из нее форма / угол наклона ручки? Взгляните на крышки, они плотно прилегают? В противном случае горшок не годится для приготовления риса, если, конечно, вы не варите рис, используя метод щадящего кипячения.

Чугунная посуда

Плюсы:

Дешево.

Чугун является оригинальным антипригарным средством при правильной выдержке.

Это, наверное, лучшая посуда для чернения и опаливания.Я бы порекомендовал всем иметь одну чугунную сковороду, даже если она предназначена только для использования под жаровней в духовке.

Минусы:

Чугун необходимо выдержать. Кроме того, он довольно тяжелый, и его не следует использовать для приготовления кислых продуктов.

Теперь, пока кто-нибудь не сойдет с ума. Да, можно приготовить кислую пищу в хорошо приправленной чугунной кастрюле или сковороде. Однако, если кислая пища съедает достаточно приправы, она может вступить в контакт с чистым железом, что вызовет реакцию.Это испортит ваше блюдо (еду) с металлическим привкусом.

[pullthis id = ”protip” display = ”outside”] Совет: не помещайте очень горячие предметы в холодную воду, неравномерное тепловое расширение может быть некрасивым. [/ pullthis] [pullshow id = ”protip”] Чугун может расколоться, если с ним обращаться неправильно. Никогда не ставьте горячую кастрюлю в воду. Не ставьте горячую кастрюлю в воду

Чугун не следует использовать на гладких поверхностях, он может поцарапать поверхность, что затруднит очистку.

Чугун имеет низкую теплопроводность, и для того, чтобы довести сковороду до температуры готовки, требуется относительно много времени.

Если не позаботиться должным образом, чугун может ржаветь, и это неприятно.

На что обращать внимание при покупке чугуна:

Можно ли использовать ручку? Не тратьте время на покупку большой сковороды с короткой ручкой; ты будешь несчастен. Можете ли вы взять их в руки для голландских духовок? Новый чугун часто бывает предварительно прокаленным. Это в основном меня пугает. Снимите старую приправу и начните заново. Нужен совет? Прочтите: Как приправить чугунную сковороду.

Эмалированный чугун

Плюсы:

Эмалированный чугун эквивалентен нержавеющей стали в отношении антипригарного покрытия.Он безопасен для кислых продуктов и благодаря своей толщине обладает высокой теплоотдачей. Кроме того, эмалированный чугун также безопасен в духовке (за исключением некоторых ручек, но есть решение).

Эмалированный чугун можно использовать на всех печах, в духовке и на гриле.

Я уже упоминал, что это великолепно? Умм, потому что это чертовски великолепно.

Минусы:

Эмалированный чугун тяжелый. Он такой же тяжелый, как чугун.

Эмалированный чугун имеет более низкую теплопроводность, чем его аналог из простого чугуна.Мне нравится моя голландская духовка, но я обычно просматриваю веб-страницы, ожидая, пока она достаточно нагреется для использования.

Стоимость. Эмалированный чугун значительно дороже обычного чугуна, особенно если учесть некоторые известные торговые марки. Я люблю свой Le Crueset, но у меня есть несколько нестандартных вещей, эмаль трескается снаружи, но это не меняет способа приготовления. В большинстве случаев эмалированный чугун — это именно тот эмалированный чугун. Кастрюли и сковороды различаются по форме, ручкам и ручкам.Закажите сменные ручки всего за несколько долларов, и ваша кастрюля вне бренда теперь пригодна для использования в духовке.

Не используйте металлическую посуду в эмалированном чугуне, так как покрытие можно сколоть, но в этом случае достаточно его приправить. Это только обнажает чугун, а кастрюлю или сковороду можно использовать.

Надеюсь, эта информация поможет вам выбрать подходящую посуду. Лично у меня есть смесь нержавеющего и эмалированного чугуна ² (мне нравится моя голландская духовка, и мне бы очень хотелось, чтобы она была побольше), и я ищу новую чугунную сковороду для использования на гриле и в духовке. в следующий раз увижу один.Удачи в принятии решения о покупке!

Присылайте свои вопросы по адресу [email protected] .

¹Определение: Ликкер в горшочке — это жидкость, оставшаяся после варки зелени, например, листовой капусты, и содержащая много витаминов. Также? Ням.

²2017 Обновление. Когда я развелась в 2013 году, я взяла только свои эмалированные железные детали и по дешевке купила сковороды и кастрюли в магазине. В конце концов, я получу еще один набор посуды из нержавеющей стали, это просто не было приоритетом, несмотря на все возрастающую деформацию моих сковородок.Холодильник в предсмертной агонии берет верх. В итоге я получил большую овальную голландскую духовку, стоящую каждого пенни, и у меня есть чугунная сковорода, используемая для гриля и под жаровней.

Поделиться — это забота!

Чугун — обзор

Классификация специальных высоколегированных чугунов

Без графита

Эти чугуны могут иметь структуру зерен карбидов, мартенсита, бейнитов и аустенитов. Они могут быть связаны с некоторыми структурами графита и перлита.Часто можно найти детали этих чугунов, указанных как одна из марок, описанных в ASTM A 532. Таблица 1-7-1 описывает образец типичных марок ASTM только для информации; более точную и полную информацию следует получить из самого последнего выпуска спецификации ASTM.

Таблица 1-7-1. Чугун с графитовым подшипником

| Ферритный | 5% Si-чугун | Термостойкий |

|---|---|---|

| Высокий (15%) кремниевый чугун | Коррозионно-стойкий, как можно найти в ASTM A 518, ASTM A 518 1, 2 и 3 класс. | |

| Аустенитный | 18% Ni (Ni-Resist) 18% Ni, 5% Si | Коррозионно-термостойкий, как указано в ASTM A 439 Термостойкость и коррозионная стойкость ASTM A 439 |

| Игольчатый | Высокопрочный | Износостойкий |

- 1.

Перлитный чугун: износостойкий чугун

- 2.

Мартенситный белый чугун (Мартенситный белый)

- 3.

Чугун с высоким содержанием хрома (11–28% Cr): износостойкий, коррозионно-стойкий и жаропрочный

Чугуны с высоким содержанием кремния

В то время как стандартные ковкие чугуны содержат от 1,8% до 2,8% кремния, модифицированного пластичного чугуны обычно содержат 3,5% кремния. Чугун с высоким содержанием кремния содержит кремний в диапазоне от 14,20% до 14,75%.

Кремниевый чугун обладает отличной устойчивостью к коррозии, особенно в среде с серной кислотой (H 2 SO 4 ), во всех концентрациях от 100% до температуры кипения при атмосферном давлении.

Скорость коррозии обычно снижается до очень низкого уровня, обычно менее 5 м / год (0,13 мм / год). Однако, если в окружающей среде содержится горячая кислота в диапазоне от 5% до 55% H 2 SO 4 , то скорость коррозии может возрасти до 20 миль в год (0,51 мм / год).

Свыше 100% H 2 SO 4 кремниевый чугун быстро разрушается свободным SO 3 . Однако основным ограничением кремниевого чугуна является его подверженность термическим и механическим ударам.Они обладают плохими механическими свойствами, такими как низкая термическая и механическая стойкость к ударам, их трудно отливать, и их практически невозможно обрабатывать.

Обычно содержание кремния в основном легирующем элементе составляет от 12% до 18%. Как указывалось ранее, присутствие кремния выше 14,2% придает материалу характерные свойства коррозионной стойкости. Чугуны с высоким содержанием кремния представляют собой наиболее часто задаваемые коррозионно-стойкие сплавы по умеренной цене.

Хром и молибден также добавляются в сочетании с кремнием для обеспечения превосходной коррозионной стойкости в определенных средах.

В марках с высоким содержанием кремния, устойчивых к коррозии, содержание кремния в которых превышает 14,2%, они демонстрируют превосходную коррозионную стойкость к H 2 SO 4 , HNO 3 , HCl, CH 3 COOH и большинству минеральных и органические кислоты и едкие вещества. Эти чугуны с содержанием кремния 14,2% или выше имеют очень высокую стойкость к кипению 30% раствора H 2 SO 4 . Эти коррозионно-стойкие марки с высоким содержанием кремния также демонстрируют хорошую стойкость к окислительным и восстановительным средам, и на них меньше всего влияют концентрация кислоты или температура.

Исключениями из этой устойчивости к широкому спектру кислых сред являются среды, содержащие плавиковую кислоту, фторидные соли, серную кислоту (H 2 SO 3 ), сульфитные соединения и сильные щелочи и чередующиеся кислотно-щелочные растворы.

Другие чугуны с высоким содержанием кремния с высоким содержанием кремния от 12% до 18% становятся очень устойчивыми к коррозионным кислотам. Чугуны с высоким содержанием кремния с содержанием кремния 16,5% устойчивы к кипячению H 2 SO 4 и азотной кислоте практически во всех концентрациях.

Содержание кремния менее 3,5% увеличивает скорость роста серого чугуна, способствуя графитизации. Однако содержание кремния от 4% до 8% значительно снижает как окисление (образование накипи), так и рост. Кремний увеличивает стойкость чугуна к образованию накипи за счет образования легкого поверхностного оксида, непроницаемого для окислительной атмосферы. Кремний также повышает температуру превращения феррита в аустенит примерно до 1652 ° F (900 ° C), что помогает контролировать свойства расширения и сжатия до 1652 ° F (900 ° C) из-за фазового превращения.

Некоторые из этих марок существенно отличаются различной степенью легирования хрома и марганца.

Чугуны с высоким содержанием хрома (Ni-Hard)

Это, по сути, белые чугуны, легированные хромом от 12% до 18%, широко известные в промышленности как Ni-Hard . Хром придает стойкость к истиранию и предотвращает окисление. Чугуны с высоким содержанием хрома устойчивы к окисляющим кислотам. Они особенно устойчивы к азотной кислоте (HNO 3 ) и полезны для работы со слабыми кислотами в окислительных условиях в нескольких растворах органических кислот и с растворами солей.

Когда содержание хрома превышает 20%, чугуны с высоким содержанием хрома проявляют хорошую стойкость к окисляющим кислотам, особенно к HNO 3 . Чугуны с высоким содержанием хрома устойчивы к восстановительным кислотам. Они используются в солевых растворах, органических кислотах, а также в морской и других кислых промышленных средах. Эти материалы демонстрируют отличную стойкость к истиранию, а с соответствующими легирующими добавками они также могут противостоять сочетанию абразивного износа и жидкостей, включая некоторые разбавленные растворы кислоты.

Механические свойства чугунов с высоким содержанием хрома лучше, чем у чугунов с высоким содержанием кремния. Чугуны с высоким содержанием хрома поддаются термообработке при надлежащем регулировании содержания углерода и хрома. Однако механическая обработка этих сплавов очень трудна.

Хром добавляют в жаропрочные чугуны, поскольку он способствует стабилизации карбидов и образует защитный оксид на поверхности металла. Даже небольшие добавки хрома (0,5–2,0%) уменьшают рост серого чугуна, подвергнутого циклическому нагреванию при 1470 ° F (800 ° C).После длительной высокотемпературной службы перлитная матрица из литого 0,8% Cr, жаропрочного чугуна превращается в феррит, а его цементит имеет сфероидизированную структуру. Высокое содержание хрома от 15% до 35% обеспечивает отличную стойкость к окислению и росту при температурах до 1800 ° F (980 ° C). Однако эти высокохромистые чугуны имеют структуру белого железа. Несмотря на то, что они обладают хорошими прочностными характеристиками, их обрабатываемость ограничена. Типичные химические требования для отливок из различных марок и классов сплавов, имеющихся на рынке, приведены в Таблице 1-7-2.

Таблица 1-7-2. Типичный химический состав отливок из сплавов

| Класс | Тип | Обозначение | C | Mn | Si | Ni | Cr | Mo | P | I | A | Ni-Cr-Hc | 2,8–3,6 | 2,0 макс. | 0,8 макс. | 3,3–5,0 | 1,4–4,0 | 1,0 макс | 0.3 макс | 0,15 макс |

|---|---|---|---|---|---|---|---|---|---|---|---|

| I | B | Ni-Cr-Lc | 2,4-3,0 | 2,0 макс | 0,8 макс | 3,3-5,0 | 1,4-4,0 | 1,0 макс | …0,3 макс. | макс. 0,15 | |

| I | C | Ni-Cr-GB | 2,5–3,7 | 2,0 макс. | 0,8 макс. | 4,0 макс. | 1,0–2,5 макс. 1,0 | … | 0,3 макс. | 0.15 макс | |

| I | D | Ni-HiCr | 2,5-3,6 | 2,0 макс | 2,0 макс | 4,5-7,0 | 7,0-11,0 | 1,5 макс | … | макс.макс. 0,15 | |

| II | A | 12% Cr | 2,0-3,3 | макс. 2,0 | 1,5 макс. | 2,5 макс. | 11,0-14,0 | 3,0 макс. | 0.06 макс | ||

| II | B | 15% Cr-Mo | 2,0-3,3 | 2,0 макс | 1,5 макс | 2,5 макс | 14,0-18,0 | 3,0 макс | 1,2 макс | макс0,06 макс | |

| II | D | 20% Cr-Mo | 2,0-3,3 | 2,0 макс | 1,0-2,2 | 2,5 макс | 18,0-23,0 | 3,0 макс. макс | 0,10 макс | 0.06 макс | |

| III | A | 25% Cr | 2,0-3,3 | 2,0 макс | 1,5 макс | 2,5 макс | 23,0-30,0 | 3,0 макс | 1,2 макс | 0,06 макс. |

Чугуны с высоким содержанием никеля (Ni-Resist)

Эти материалы содержат большое количество никеля и меди и устойчивы к таким кислотам, как концентрированный H 2 SO 4 и фосфорная кислота (H 3 PO 4 ) при слегка повышенных температурах; соляная кислота (HCl) при комнатной температуре; и такие органические кислоты, как уксусная кислота, олеиновая кислота и стеариновая кислота.Когда содержание аустенита в никеле превышает 18%, чугуны в основном невосприимчивы к щелочам или щелочам, хотя возможно коррозионное растрескивание под напряжением.

Чугуны с высоким содержанием никеля широко используются и обычно известны как чугуны с никелевым резистором. Серые аустенитные чугуны содержат от 14% до 30% никеля и устойчивы к слабокислой кислотной среде. Они также устойчивы к H 2 SO 4 при комнатной температуре. По сравнению с нелегированным чугуном высоконикелевый чугун наиболее устойчив к щелочам.

Никельрезист особенно полезен для работы при высоких температурах. Из-за своей аустенитной матрицы и чешуйчатого графита чугуны с высоким содержанием никеля являются самыми прочными из всех чугунов. Чешуйчатый графит также придает им отличную обрабатываемость и хорошие литейные свойства, хотя это снижает их прочность на разрыв. В отличие от этого высоконикелевый ковкий чугун обладает более высокой прочностью и пластичностью, потому что он содержит шаровидный графит.

Аустенитные чугуны с содержанием никеля от 18% и более до 7% меди и 1.От 75% до 4% углерода используется там, где требуется устойчивость к нагреванию и коррозии. Чугуны из никелевого резиста обладают хорошей устойчивостью к высокотемпературному образованию накипи и росту до 1500 ° F (815 ° C) для большинства окислительных сред. Однако в серосодержащих атмосферах содержание никеля в этих сплавах ограничивает их использование до температур ниже 932 ° F (500 ° C).

Аустенитные никелевые чугуны обладают значительно большей ударной вязкостью и ударопрочностью, чем другие жаропрочные чугуны из кремниевых и хромистых сплавов.Чугуны с высоким содержанием никеля с микроструктурой шаровидного графита значительно прочнее и имеют более высокую пластичность, чем чугуны из никелевого сплава с чешуйчатым графитом.

Серый аустенитный чугун

Отливки из аустенитного серого чугуна в основном используются из-за их устойчивости к нагреванию, коррозии и износу. Аустенитный серый чугун характеризуется равномерно распределенными чешуйками графита и некоторым количеством карбида. Они отличаются наличием достаточного количества сплава для образования аустенитной структуры.

Эти отливки производятся плавкой в различных типах литейных печей, которые могут включать в себя любое из следующего:

- •

Купольная печь

- •

Воздушные печи

- •

Электродуговая дуга или индукционные печи

- •

Тигельные печи

Литейные методы включают испытания и химический анализ, чтобы установить, что следующие элементы находятся в отливке в указанных пределах.

- •

Углерод

- •

Кремний

- •

Марганец

- •

Никель

3

- •

Сера

- •

Молибден

Механические свойства, включая твердость, также проверяются на соответствие указанным значениям.Другой контроль качества включает проверку магнитной проницаемости отливок. Эти отливки не обязательно являются немагнитными, если не указаны особые требования.

В эту группу входят несколько типов и марок обсадных труб; лучший способ узнать о них — обратиться к самым последним спецификациям ASTM. В списке, приведенном ниже и в таблице 1-7-3, указаны некоторые типы, марки и их свойства.

Таблица 1-7-3. Типичные механические свойства аустенитного серого чугуна

| Тип отливки Спецификация | Тип | Предел прочности (мин) тыс. Фунтов на кв. Дюйм | Твердость (мин) (BHN) | |

|---|---|---|---|---|

| 25 | 131 | |||

| Ni-Resist | 1B | 30 | 149 | |

| Ni-Resist | 2 | 25 | 118 | 9026 Ni-Resist 2 | 171 |

| Ni-Resist | 3 | 25 | 118 |

- •

Тип 1

- •

Тип 1b

Тип 1b

- •

Тип 2b

- •

Тип 3

- •

Тип 4

- •

Тип 5

- •

Тип 6

Отливки из аустенитного высокопрочного чугуна используются в основном из-за их устойчивости к нагреванию, коррозии и износу, а также для других специальных целей.Отливки производятся с использованием процесса плавления в любой из печей, включая вагранку, воздушные печи, электрические печи или тигельные печи.

Аустенитный высокопрочный чугун, также известный как аустенитный чугун с шаровидным графитом или аустенитный шаровидный чугун, характеризуется тем, что его графит по существу имеет сфероидальную форму и практически не содержит чешуйчатого графита. Он содержит некоторое количество карбидов и достаточное количество сплава для образования аустенитной структуры.

Отливки из чугуна проверяются на магнитную проницаемость.Образцы отливок анализируются на соответствие заданному требуемому химическому составу по следующим элементам.

- •

Углерод

- •

Кремний

- •

Марганец

- •

Фосфор

Механическое испытание проводится для подтверждения того, что чугун соответствует требуемым значениям прочности на растяжение, предел текучести, удлинения и твердости.В таблице 1-7-4 показаны типичные значения прочности на растяжение и твердость аустенитного ковкого чугуна. Твердость часто указывается в числах Бринелля.

Таблица 1-7-4. Аустенитный высокопрочный чугун

| Спецификация | Тип | Предел прочности (мин) тыс. Фунтов на кв. Дюйм | Твердость (мин) (BHN) |

|---|---|---|---|

| Ni-Resist | D-Resist 202|||

| Ni-Resist | D-3 | 55 | 139-202 |

| Ni-Resist | D-3A | 55 | 131-193 |

Это не улучшит ход, а напротив, вызовет негативные последствия. На масло будет налипать песок и грязь, что только усилит износ зубьев.

Это не улучшит ход, а напротив, вызовет негативные последствия. На масло будет налипать песок и грязь, что только усилит износ зубьев. 17-0.37

17-0.37

Содержание хрома, никеля, меди не более 0,05% по массе каждого.

Содержание хрома, никеля, меди не более 0,05% по массе каждого. Засоренность безвредными примесями не более 1,5% по массе.

Засоренность безвредными примесями не более 1,5% по массе. Масса пакета не менее 40 кг.

Масса пакета не менее 40 кг. Габариты не более 800х800х1500 мм. Засоренность безвредными примесями не более 0,5% по массе. Содержание хрома, никеля, меди не более 0,05% по массе каждого.

Габариты не более 800х800х1500 мм. Засоренность безвредными примесями не более 0,5% по массе. Содержание хрома, никеля, меди не более 0,05% по массе каждого. Габаритный кусковой стальной углеродистый лом без примесей чугуна, стружки, проволоки, доменного присада, тросов, стального скрапа. Габариты: 800х500х500 мм, толщина от 6 мм, диаметр труб до 150 мм. Засоренность безвредными примесями не более 1,5%.

Габаритный кусковой стальной углеродистый лом без примесей чугуна, стружки, проволоки, доменного присада, тросов, стального скрапа. Габариты: 800х500х500 мм, толщина от 6 мм, диаметр труб до 150 мм. Засоренность безвредными примесями не более 1,5%.

Негабаритные стальные трубы очищенные от вредных примесей. Габариты не лимитированы, толщина от 6 мм, вес куска до 10 тн. Засоренность безвредными примесями не более 3%

Негабаритные стальные трубы очищенные от вредных примесей. Габариты не лимитированы, толщина от 6 мм, вес куска до 10 тн. Засоренность безвредными примесями не более 3% Габариты не лимитированы, толщина менее 4 мм. Засоренность безвредными примесями не более 0,5%.

Габариты не лимитированы, толщина менее 4 мм. Засоренность безвредными примесями не более 0,5%. Допускается наличие стального оцинкованного лома. Толщина не более 6 мм. Засоренность безвредными примесями не более 0,5%.

Допускается наличие стального оцинкованного лома. Толщина не более 6 мм. Засоренность безвредными примесями не более 0,5%.