Как определить металл или его марку

Как часто вы сталкивались с такой проблемой: нужна сварка, но вы не знаете какой металл перед вами и, соответственно, трудно определиться с маркой электрода, или присадочного прутка? Возможно, необходимость отличить металл возникала у вас и по другому поводу.

Каким образом можно узнать, какой металл перед вами, какова его марка не прибегая к специальным исследованиям, таким как спектральный анализ, или анализ на углерод и т.д.?

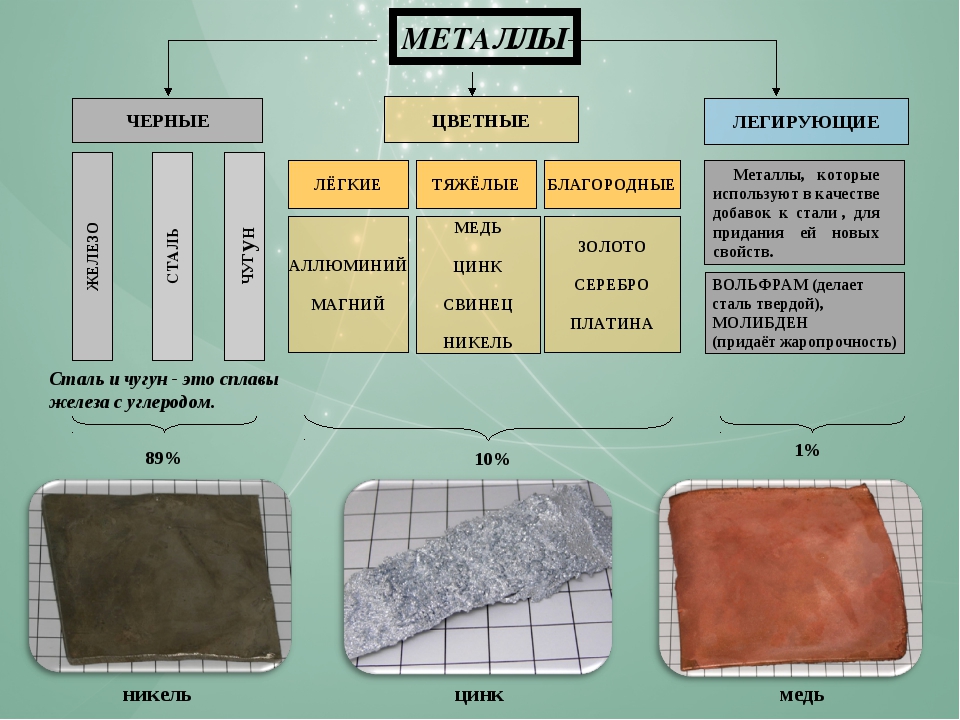

Отличить цветной металл от черного не составит труда даже человеку не посвященному в тонкости металлургической науки. Самый простой способ, к которому можно прибегнуть, это визуальный осмотр.

Черный металл при резке, или зачистке имеет серебристо- светлый цвет, однако, очень быстро окисляется на воздухе Окисел имеет тусклый серый оттенок. Металл хорошо берется магнитом и сильно корродирует, то есть покрывается слоем рыжей ржачины.

Алюминий и сплавы на его основе — при свежем резе светлый блестящий металл, магнитом не берется, окисляясь приобретает матовость.

Медь имеет красный оттенок, сильно темнеет на воздухе с образованием зеленого налета. Магнитом не берется. При сгорании окрашивает пламя в зеленый.

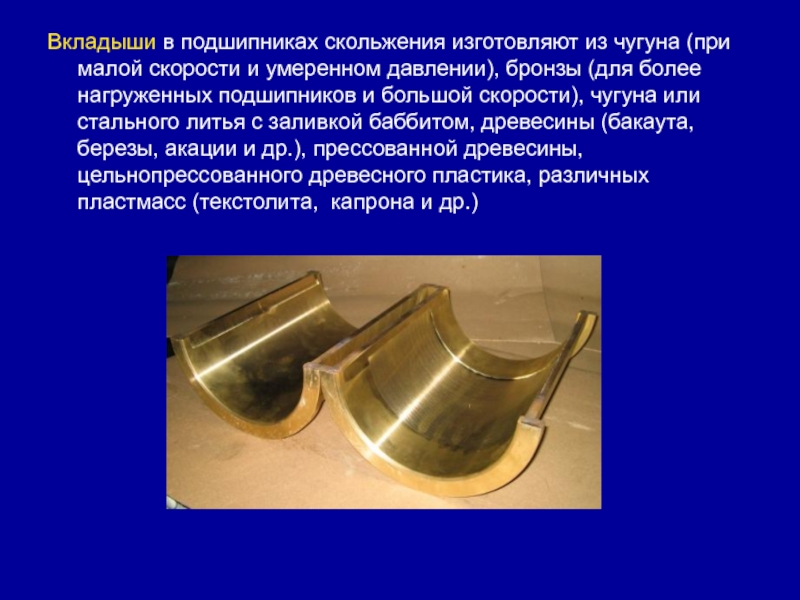

Бронза — это сплав с медью — имеет желтый оттенок, окисляется слабо и не магнитится.

Латунь — это сплав меди с цинком, практически тоже самое, что и бронза, только окисляется сильнее.

Коррозионностойкая сталь ( нержавейка) без цвета, иногда с сероватым оттенком, магнитом может браться нагартованная нерж, отожженная нержавейка не магнитится.

Магний — металл с белым серебристым оттенком, не магнитится. Сгорает ярким белым пламенем, при вдыхании появляется сладковатый привкус.

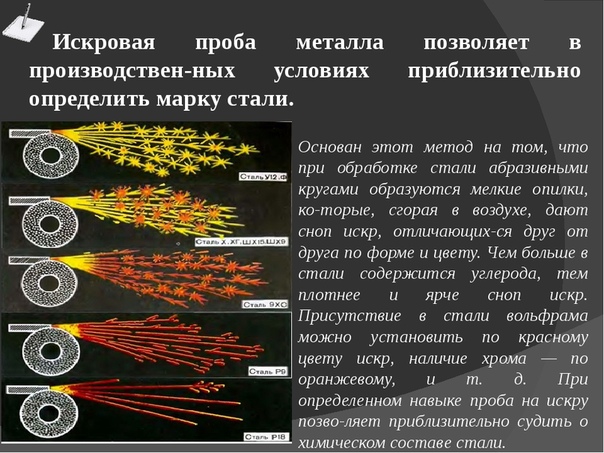

Различные химические элементы, высеченные абразивным, или иным кругом, на воздухе сгорают каждый своим неповторимым способом. При порезке, или заточке можно определить металл более точно по цвету и форме искры и количеству «звезд».

Известно, что низкоуглеродистые стали в зависимости от типа добавленного в плавку раскислителя различают на: кипящие, спокойные, полуспокойные.

Кипящая сталь оставляет немногочисленные длинные искры, окрашенные в оранжевый цвет. При содержании большого количества углерода (высокоуглеродистые) из-под круга вылетает пучок многочисленных светлых искр, с «звездами» на конце. С увеличением процентного содержания углерода увеличивается яркость и «звезд» становится больше.

Инструментальная сталь (быстрорез) дает пучок ломаных коротких искр.

При наличии опыта можно научиться определять количество углерода с точностью до десятой доли процента. Однако, практически невозможно отличить сталь высококачественную от обычной, так как процент содержания вредных примесей, таких как сера и фосфор, как в одном, так и в другом случае очень мал и он никак не влияют на форму, цвет, размеры искры и т.д. Кроме того, обратите внимание на то, что ст. 20 и Ст.

Безошибочно можно определить присутствие вольфрама в стали, если его более 3-4% искра окрашивается в темный бордовый цвет и это главный признак того, что сталь не углеродистая.

Чугун (сплав железа с углеродом от 2,14%) окрашивает искру в красный, здесь не ошибешься.

При ударе титана о сталь высекается яркая белесая искра.

Нержавейка дает похожую картину, однако, яркость у искры у нее меньше и ее труднее получить.

Подтвердить марку материала могут дополнительные исследования. Если взять стальную болванку и надрезать ее на 25% ее толщины, а потом ударить по ней кувалдой, то получится излом, изучив характер которого также можно сделать выводы.

Быстрорез, или рапид (Р18, Р9 и прочие) вследствие своей высокой твердости ломается хрупко и излом имеет мелкозернистый с темным окрасом. Углеродистая сталь напротив, имеет светлый с крупным зерном излом. Сопоставив данные по виду поверхности, по которой произошло разрушение, с результатами по искрам можно с большой долей уверенности говорить о правильности определения марки материала.

Углеродистая сталь напротив, имеет светлый с крупным зерном излом. Сопоставив данные по виду поверхности, по которой произошло разрушение, с результатами по искрам можно с большой долей уверенности говорить о правильности определения марки материала.

Если же, несмотря на все проведенные испытания вас по прежнему одолевают сомнения, то при наличии закалочной печи, вы можете провести следующий эксперимент, основанный на разной способности сталей к закалке.

Итак, сталь с содержанием углерода до 0,25% (Ст.3-Ст.20) после нагрева до Т= 900 градусов, некоторой выдержки и последующего резкого охлаждения в воде остается такой же мягкой и пластичной, каковой была до термообработки и хорошо спиливается напильником (хорошо бы иметь в хозяйстве набор тарированных напильников с различной твердостью). Углеродистую сталь с содержанием до 1,3%С легко можно отличить от низколегированной стали после закалки на масло. Первые после такой процедуры отлично пилятся напильником, а вторые (легированные) приобретают настолько высокую твердость, что напильник по ним скользит (в частности, имеются в виду хорошо свариваемые марки 9ХС, ХВГ).

Ст.40 и Ст.50 от Ст.40Х и Ст.50Х очень трудно отличить друг от друга по искре, зато после закалки ст.40Х приобретает большую твердость и напильник по такой стали скользит и не спиливает ее, а Ст.40 остается мягкой и податливой. Напильник, как средство для определения твердости, используется в случае отсутствия других средств измерения (твердомер Роквелл, или Супер-Роквелл с алмазным индентором, или ультразвуковой твердомер, основанный на явлении ультразвукового контактного импеданса).

Если стоит вопрос различить стали по типу изготовления, поверхность гарячекатанной стали всегда покрыта налетом окалины, а холоднотянутая имеет чистую, блестящую, ничем не загрязненную поверхность.

Итак, для определения марки материала вы можете прибегнуть к одному из предложенных вариантов:

- визуальный осмотр,

- высекание искры,

- изучение излома,

- закалка и проверка напильником.

Если исследовать образец материала всеми этими способами и сопоставить результаты, то можно говорить о стопроцентной точности определения марки материала. Также все эти варианты можно использовать как дополнительные исследования при проведении спектрального анализа.

Дополнительные сведения

Ст.12Х18Н9 (AISI 304) дает короткую искру, окрашенную в светло-желтый цвет с несколькими красными точками, возникающими время от времени. В месте прикосновения абразива и на кончиках разветвления искровой пучок имеет красно -желтый окрас.

Ст.Х12Ф1 — желтая, короткая искра, множественные «звезды», концы удлинены в линии. В месте касания абразива красно-желтый окрас. Отдельные красные точки по всему пучку.

Ст.12Х13 — светло-желтая короткая искра с ответвлениями.

В чем отличие чугуна от стали. Чем чугун отличается от стали

Чугун — это сочетание углерода (C) и железа (Fe), которое имеет ряд характерных признаков и определенное сходство со сталью. В состав стали также входит углерод и железо. Разбирая характеристики металла как химического элемента, стоит обратить внимание, чугун магнитится или нет? Что влияет на его характеристики и отчего они зависят?

В состав стали также входит углерод и железо. Разбирая характеристики металла как химического элемента, стоит обратить внимание, чугун магнитится или нет? Что влияет на его характеристики и отчего они зависят?

Общие сведения

Представляет собой сплав железа и углерода, которого в составе лигатуры должно быть не менее 2 %. Имеет несколько разновидностей:

- Ковкий.

- Белый.

- Серый.

По своей природе железо очень мягкий, но прочный материал, чтобы справиться с его мягкостью и придать прочность, в лигатуру добавляют углерод. Ковкий чугун — название это не говорит о том, что металл можно ковать, а обозначает его пластичность.

Белый чугун на изломе имеет белый цвет. Он тяжелый, прочный и не подвержен влажной коррозии. Имеет несколько разновидностей и используется для изготовления ковких материалов.

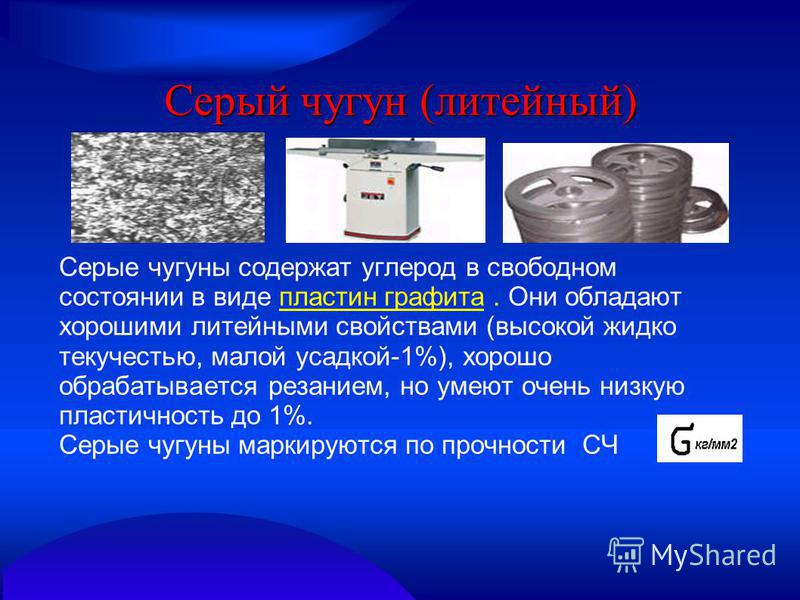

Серый чугун содержит примеси, таким эпитетом обозначают сплав железа, углерода и кремния. Большая часть углерода в лигатуре находится в виде графита. На изломе имеет серый цвет.

На изломе имеет серый цвет.

Стоит обратить внимание на высокопрочный чугун, в составе которого находится шаровидный графит. Он не так сильно ослабляет металлическую сетку, а также не считается концентратором напряжения.

По объемам производства Россия входит в тройку лидеров, уступая только Китаю и Японии.

Углерод в сплаве содержится в форме:

- графита;

- цементита.

Графит — минерал в виде самородков, считается модификацией углерода. Увидеть этот элемент можно при наличии в доме карандаша, там графит находится в виде стержня. Графит известен давно, его применение зависит от отрасли: относительно мягкий, в древности использовался при изготовлении посуды из глины. В сплаве с железом является источником углерода, при повышении температуры меняется, становясь более твердым, но хрупким.

В химии представляет собой атом углерода, который имеет связь с тремя другими атомами. При добавлении к железу влияет на его качества, повышая твердость сплава.

Чугунные сковороды

Цементит, или кардит железа, хрупкий, пластичный и слабо магнитится. Образуется в материале, в состав которого входит железо уже при малом количестве углерода. Считается фазовой и структурной составляющей сплава.

В процентном соотношении не превышает 2,14 %. Температура плавления — от 1150 до 1200 °C, ниже на 300 °C, чем у железа.

Стоит отметить, что чугун подвержен сухой коррозии. В сравнении со сталью может показаться, что он имеет определенное преимущество по антикоррозийным свойствам, но это не так. Сталь и чугун в равной степени подвержены коррозии.

Основные характеристики

Свойства чугуна можно классифицировать по следующим пунктам:

- Химические.

- Тепловые.

- Технологические.

- Гидродинамические.

Химические характеристики металла — это склонность к коррозии. Она зависит от состава сплава и элементов, которые входят в него, а также от факторов внешней среды. Элементы в составе лигатуры могут как снижать склонность металла к коррозии, так и повышать ее, все зависит от их влияния на структуру металла.

Теплопроводность железа уменьшается за счет увеличения в его составе примесей. Теплопроводность сплава изменяется за счет степени его графитизации.

Жидкотекучесть относят к технологическим свойствам, ее степень определяют различными способами. Свойство это увеличивается при уменьшении вязкости.

Вязкость металла уменьшается при увеличении содержания в составе марганца, а также при уменьшении в сплаве количества серы и других неметаллических включений. Вязкость также зависит от температуры. Она пропорциональна абсолютной температуре и опыту контакта с ней.

А также существуют и магнитные свойства чугуна, которые в основном зависят от структуры металла. Делятся на первичные и вторичные.

К первичным характеристикам относят:

- температуру магнитного превращения;

- насыщение;

- индукцию;

- проницаемость в сильных полях.

Эти характеристики не зависят от формы и распределения, но зависят от количества и свойства феноменальных фаз.

К вторичным характеристикам относят:

- проницаемость в слабых и средних полях;

- коэрцитивную силу;

- индукцию;

- насыщение;

- остаточный магнетизм.

Вторичные свойства определяются главным образом формой и распределением структурных составляющих.

Существует парамагнитный, или немагнитный чугун. Это материал, который используют в том случае, если требуется снизить магнитные свойства металла, а заменить его на сплав из цветных металлов не представляется возможным.

Чаще других углерод и железо разбавляют:

- Никелем.

- Марганцем.

- Медью и алюминием.

Магнитомягкий материал обладает магнитными свойствами. За них отвечают феррит и цементит. От количества цементита зависят магнитные характеристики металла и степень их выраженности. Одинаковое количество графита в сплаве может определить различные его металлические свойства. Таким образом, магнитными свойствами обладают не все разновидности чугуна, а только ковкий и высокопрочный.

А вот серый чугун при той же матрице подобными свойствами не обладает. Поэтому его относят к парамагнитным материалам.

Похожим образом на материал влияет и уменьшение количества перлита, что нередко используется в металлургии при изготовлении деталей. Отпуск после закалки способен улучшить магнитные составляющие металла.

Металл может обладать магнитными свойствами, а может их вовсе не иметь, и причина тут не в углероде. Железо магнитится, и все сплавы, которые имеют в составе этот элемент, имеют схожие характеристики. Но не стоит забывать и о том, что на лигатуру влияет не только железо, но и углерод, а также другие элементы: никель, медь, марганец и др. Благодаря своим свойствам материал имеет различное применение.

Таким образом, чугун и магнитится, и нет, все зависит от сплава, а также от наличия в его составе цементита.

Разница между ломом чугуна и ломом стали не только в химическом составе, но и визуальная. Для тестирования разницы Вам понадобится шлифовальный круг, кусок металла, паяльная лампа, защитная маска и перчатки

Физические свойства чугуна и литой стали

Можно различить металлы по их внешности. Чугун грубый, матово-серого цвета, в то время как литая сталь гладкая и серебристо-серого цвета.

Чугун грубый, матово-серого цвета, в то время как литая сталь гладкая и серебристо-серого цвета.

Тест на искру

Вам понадобятся два небольших кусочка каждого металла. Прижмите шлифовальный круг к краю каждого металла и обратите внимание на цвет образующихся искр. Сталь создаст блестящие белые искры, в то время как чугун будет генерировать тусклые красные искры.

Тест на дробление

Возьмите небольшой кусочек от каждого металла, и попытайтесь раздробить. Вы увидите, что чугун ломается хаотично в то время, как литая сталь будет дробиться на длинные, гладкие тонкие части практически без усилий.

Тест на плавление

Для этого теста Вам небольшой кусок от каждого металла для плавления. Наденьте защитное снаряжение и расплавьте металл паяльной лампой. Чем больше углерода в металле, тем труднее становится металл. Вы увидите, что чугун плавится быстрее, и становится красным. Литая сталь плавится дольше, и становится белой при расплавлении.

Тест на хрупкость

Бросьте тонкую пластинку каждого из металлов и бросьте его на землю с некоторым усилием. 3. Поэтому, его можно применять только будучи твёрдо уверенным: изделие сделано либо из стали, либо из серого чугуна.

3. Поэтому, его можно применять только будучи твёрдо уверенным: изделие сделано либо из стали, либо из серого чугуна.

Можете воспользоваться магнитом. К чугуну он прилипает хуже, чем к стали. Но и этот способ точным назвать нельзя, поскольку некоторые виды легированных сталей с высоким содержанием никеля почти не притягивают магнит.

Поэтому надёжнее пользоваться одним из следующих методов: определять чугун с помощью вида образующихся опилок или стружки, а также с помощью шлифовальной машинки. Возьмите напильник с мелкой насечкой, несколько раз проведите по поверхности изделия. Постарайтесь собрать образующиеся мельчайшие опилки на лист бумаги. Сложите бумагу вдвое и энергично потрите. Если это чугун, то бумага будет заметно испачкана, если это сталь, следов практически не останется.

Можете также немного посверлить изделие тонким сверлом (разумеется, не с лицевой стороны, а в месте, которое не бросается в глаза). При этом образуется небольшое количество стружки. По её внешнему виду и свойствам можно безошибочно определить, из какого материала изготовлена деталь. Если это чугун — стружка буквально рассыплется у вас в пальцах, превращаясь в пыль. Если это сталь — стружка будет выглядеть как витая пружинка и может даже оцарапать ваши пальцы, если вы попробуете её сломать.

Если это чугун — стружка буквально рассыплется у вас в пальцах, превращаясь в пыль. Если это сталь — стружка будет выглядеть как витая пружинка и может даже оцарапать ваши пальцы, если вы попробуете её сломать.

Наконец, можно судить о материале по величине, форме и цвету искр, образующихся, когда по краю изделия проводят шлифовальной машинкой. Чем больше содержание углерода, тем ярче и сильнее будет сноп светло-желтых искр. А содержание углерода в чугуне гораздо выше, чем в стали.

Если есть сомнения — лучше использовать в качестве эталонов куски чугуна и стали и сравнивать форму и свойства опилок (стружек), а также вид образующихся искр с тем, что получается при обработке этих образцов.

- Градация стали и чугуна

- Устойчивость к коррозии

Чугунные и стальные изделия металлургической промышленности находят применение как в быту, так и на производстве. Оба материала представляют собой уникальные сплавы железа и углерода. Всем известно, что железо добывается из глубин земли в огромных количествах. Но в чистом виде эксплуатировать его невозможно, этот элемент слишком мягок, а поэтому непригоден для изготовления высокопрочных изделий. Поэтому в промышленных, строительных и бытовых целях употребляется не железо в чистом виде, а его производные -чугуны и стали. Чем отличается сталь от чугуна?

Но в чистом виде эксплуатировать его невозможно, этот элемент слишком мягок, а поэтому непригоден для изготовления высокопрочных изделий. Поэтому в промышленных, строительных и бытовых целях употребляется не железо в чистом виде, а его производные -чугуны и стали. Чем отличается сталь от чугуна?

Чугун и сталь представляют собой сплавы железа и углерода.

Их отличие проявляется во многих качествах, и общность элементов при производстве не дает материалу идентичные характеристики.

Градация стали и чугуна

Вернуться к оглавлению

Схема производства стали.

Для получения стали железо сплавляется с углеродом и разнообразными примесями. Обязательным условием является содержание углерода не более 2% (он увеличивает прочность), а железа – не меньше 45%. Оставшуюся часть составляют легирующие связывающие компоненты (хром, молибден, никель и т.д). Хром увеличивает прочность стали, ее твердость и сопротивляемость износу. Никель увеличивает прочность, вязкость и твердость. повышает ее антикоррозийные качества и прокаливаемость.

Кремний добавляет прочности, твердости и упругости стали, снижает ее вязкость. Марганец улучшает свариваемость и прокаливаемость.Металлурги выделяют разные виды стали. Классифицируют их в зависимости от объема оставляющих элементов. Например, содержание более 11% легирующих металлов дает высоколегированную сталь. Существует также:

повышает ее антикоррозийные качества и прокаливаемость.

Кремний добавляет прочности, твердости и упругости стали, снижает ее вязкость. Марганец улучшает свариваемость и прокаливаемость.Металлурги выделяют разные виды стали. Классифицируют их в зависимости от объема оставляющих элементов. Например, содержание более 11% легирующих металлов дает высоколегированную сталь. Существует также:

- Низколегированная сталь – до 4%.

- Среднелегированная сталь – до 11%.

Механические свойства стали.

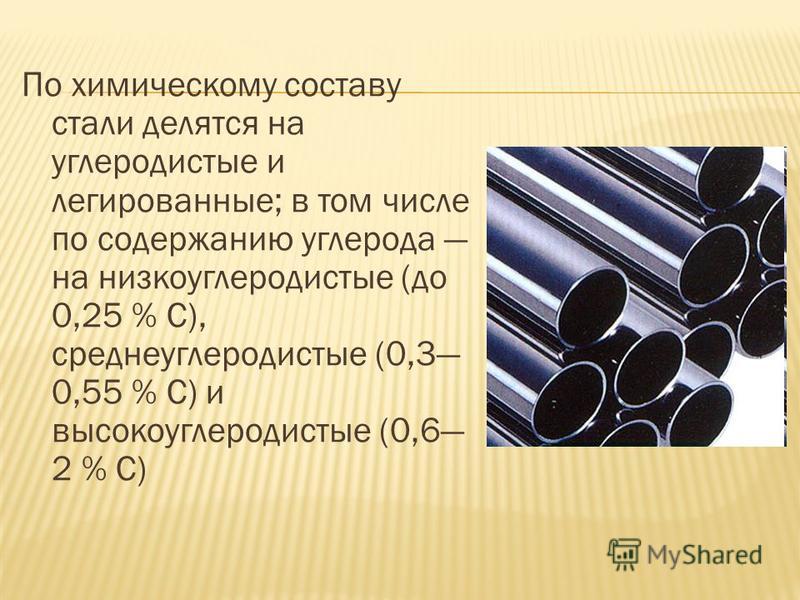

По количеству углерода сталь классифицируется на:

- низкоуглеродистый металл – до 0,25% С;

- среднеуглеродистый металл – до 0,55% С;

- высокоуглеродистый металл – до 2% С.

Состав неметаллических элементов (фосфидов, сульфидов) классифицирует металл на:

- обычную;

- качественную;

- высококачественную;

- особо высококачественную сталь.

В итоге все виды стали представляют собой прочный, износостойкий и устойчивый к деформации сплав с температурой плавления от 1450 до 1520 °C.

Вернуться к оглавлению

В производстве чугуна тоже сплавляется железо и углерод. Основным же отличием чугуна от стали является содержание последнего в смеси. Оно должно составлять больше 2%. Помимо этого, смесь содержит примеси: кремний, марганец, фосфор, серу и легирующие металлы. Чугун более хрупок, чем сталь, и разрушается без видимого деформирования. Углерод в металле представлен графитом или цементитом, при этом объем и форма элемента дают определение разновидностям сплава:

- Белый чугун, в котором весь объем углерода представлен цементитом. На изломе этот материал имеет белый цвет, очень твердый, но при этом хрупкий. Легок в обработке и применяется для производства ковкой разновидности.

- Серый – углерод представлен графитом, придающим материалу пластичность. Мягок, подвержен резанию, с низкой температурой плавления.

- Ковкий, который получается из белого чугуна специальным отжигом (томлением) его в особых нагревательных печах при температуре 950-1000 °С.

При этом чрезмерная хрупкость и твердость, характерные для белого чугуна, намного снижаются. Ковкий чугун не куется, а название указывает лишь на его пластичность.

При этом чрезмерная хрупкость и твердость, характерные для белого чугуна, намного снижаются. Ковкий чугун не куется, а название указывает лишь на его пластичность. - Высокопрочный чугун, содержащий шаровидный графит, образованный в процессе кристаллизации.

Количеством углерода в сплаве определяется температура его плавления (чем больше содержание элемента, тем ниже температура и выше текучесть при нагреве). Поэтому чугун является жидкотекучим, непластичным, хрупким и трудно поддающимся обработке материалом с температурой плавления от 1150 до 1250 °C.

Вернуться к оглавлению

Устойчивость к коррозии

Оба сплава подвержены коррозии, и неправильная эксплуатация способствуют ускорению этого процесса.

Получение чугуна из руды.

Чугун в процессе использования покрывается сверху сухой ржавчиной. Это так называемая химическая коррозия. Влажная (электрохимическая) коррозия воздействует на чугун медленнее, чем на сталь. Первоначально напрашивается вывод, что антикоррозионные характеристики чугуна гораздо выше. На самом деле оба эти сплава подвержены коррозии в равной степени, просто в отношении чугунных изделий из-за толстых стен процесс занимает больше времени. Этим, например, можно объяснить разницу в сроке службы котлов: стальные – от 5 до 15 лет, чугунные – от 30 лет.

На самом деле оба эти сплава подвержены коррозии в равной степени, просто в отношении чугунных изделий из-за толстых стен процесс занимает больше времени. Этим, например, можно объяснить разницу в сроке службы котлов: стальные – от 5 до 15 лет, чугунные – от 30 лет.

В 1913 году Гарри Бреарли совершил открытие в области металлургии. Он обнаружил, что сталь с высоким содержанием хрома имеет хорошее сопротивление к кислотной коррозии. Так появилась нержавеющая сталь. Она тоже имеет свою градацию:

- Коррозионно-стойкая сталь имеет стойкость к коррозии в элементарных промышленных и бытовых условиях (нефтегазовая, легкая, машиностроительная промышленность, хирургические инструменты, бытовая нержавеющая посуда).

- Жаростойкая сталь устойчива к высоким температурам и агрессивным средам (химическая промышленность).

- Жаропрочная сталь отличается повышенной механической прочностью в условиях высоких температур.

Вернуться к оглавлению

Термический шок и ударопрочность

Сравнительные показатели чугунов и стали.

Чугун и сталь часто применяются при изготовлении отопительных котлов. При этом вопрос устойчивости к термическим ударам становится особенно важным. Если в неостывший чугунный котел попадет холодная вода, он может треснуть. Стальным изделиям термошок не страшен. Сталь более эластична и отлично переносит разницу температур. Но большие и частые температурные перепады у стали способствуют появлению «усталых» зон и, как следствие, трещин в местах, которые ослаблены сваркой.

Хорошая пластичность делает стальные изделия устойчивыми к механическим повреждениям. Хрупкость же чугуна неизбежно приводит к образованию трещин при ударах или перекосах.

Серый чугун имеет более однородную структуру, повышенные пластичность и антикоррозийные свойства, способен выдерживать большие температурные скачки.

- Чугун менее прочен и тверд, нежели сталь.

- Сталь тяжелее и имеет более высокую температуру плавления.

- Более низкое содержание углерода в стали в отличие от чугуна позволяет более легко ее обрабатывать (варить, резать, ковать).

- По аналогичной причине чугунные изделия производят только методом литья, стальные же могут быть кованными и сварными.

- Изделия из стали менее пористые, чем из чугуна, а потому их теплопроводность значительно выше.

- Изделия из чугуна имеют, как правило, черный цвет и матовую поверхность, а из стали – светлые с блестящей поверхностью.

Вернуться к оглавлению

- По плотности изделия. Необходимо взвесить предмет и определить, какой объем воды он вытеснит. Плотность стали лежит в диапазоне 7,7-7,9 г/см³, серого чугуна – не превышает 7,2 г/см³. Этот способ не отличается особой надежностью, потому что белый чугун имеет плотность между 7,6 и 7,8 г/см³.

- При помощи магнита. Чугун магнитится хуже, чем сталь. Минус этого метода в том, что стали с высоким содержанием никеля практически не притягивают магнит.

- Наиболее точным способом является определение чугуна при помощи шлифовальной машинки и вида образующейся стружки. Следует взять напильник с мелкой насечкой и провести по поверхности предмета несколько раз.

Образовавшиеся опилки необходимо собрать на бумагу, сложить ее вдвое и энергично потереть. Чугун заметно испачкает бумагу, сталь практически не оставит следов.

Образовавшиеся опилки необходимо собрать на бумагу, сложить ее вдвое и энергично потереть. Чугун заметно испачкает бумагу, сталь практически не оставит следов.

Можно сделать выводы о материале по величине, форме и цвету искр, появляющихся при шлифовке. Чем больше углерода, тем ярче и сильнее будет сноп светло-желтых искр. Как мы уже знаем, чугун содержит углерода больше, чем сталь. Также при сверловке изделия тонким сверлом можно определить материал по виду стружки. Чугунная стружка буквально на глазах превратится в пыль, стальная – приобретет вид витой пружины.

October 21, 2016

Малоосведомлённый человек считает, что основным конструкционным материалом современности является железо. Разбирающийся знает, что под словом «железо9raquo; имеются в виду железоуглеродистые сплавы — сталь и чугун. Казалось бы, два абсолютно разных материала и их очень легко отличить. Однако, учитывая широкий ассортимент их видов и марок, тонкую грань различия в химическом составе некоторых из них определить трудно. Важно обладать дополнительными навыками для того, чтобы знать ответ на вопрос: чугун от стали чем отличается?

Важно обладать дополнительными навыками для того, чтобы знать ответ на вопрос: чугун от стали чем отличается?

- Шероховатый, имеющий серый матовый цвет.

- Плавление при 1000-1600˚С в зависимости от состава (для промышленных в среднем — 1000-1200˚С, белые и передельные чугуны расплавляются при более высоких температурах).

- Плотность: 7200-7600 кг/м 3 .

- Удельная теплоемкость: 540 Дж/(кг˚С).

- Высокая твердость: 400-650НВ.

- Низкая пластичность, очень крошится при воздействии давлением; наивысшие значения относительного удлинения имеет ковкий высокопрочный чугун δ=6-12%.

- Невысокая прочность: 100-200 МПа, для ковкого ее значения достигают 300-370 МПа, для некоторых марок высокопрочного — 600-800 МПа.

- Моделируется с помощью термической обработки, однако редко и с большой осторожностью, так как для него характерен процесс трещинообразования.

- Легируется с помощью вспомогательных химических элементов, однако значительная степень легирования еще больше усложняет процессы технологической обработки.

- Характеризуется удовлетворительной свариваемостью, хорошей обрабатываемостью резанием, отличными литейными свойствами. Ковке и штамповке не подлежит.

- Хорошая износостойкость и коррозионная стойкость.

Чугун — материал для корпусных деталей, блоков, узлов машин, изготовленных методом литья. Является основной шихтовой составляющей для выплавки стали.

Железоуглеродистый сплав, содержащий карбон в количестве не больше 2,14 % и железо — не менее 45 %, называется сталью. Ее основные характеристики:

- Гладкая, имеет серебристый цвет с характерным отблеском.

- Плавление в пределах 1450˚С.

- Плотность составляет от 7700 до 7900 кг/м 3 .

- Теплоемкость при комнатной температуре: 462 Дж/(кг˚С).

- Невысокая твердость, в среднем 120-250 НВ.

- Отличная пластичность: коэффициент относительного удлинения δ для различных марок колеблется в рамках 5-35 %, для большинства — δ9ge;20-40 %.

- Средние значения предела прочности для конструкционных материалов — 300-450 МПа; для особо прочных легированных — 600-800 МПа.

- Хорошо поддается коррекции свойств с помощью термической и химикотермической обработки.

- Активно легируется различными химическими элементами с целью изменения свойств и назначения.

- Качественно высокие показатели свариваемости, обрабатываемости давлением и резанием.

- Характеризуется низкими показателями коррозионной стойкости.

Сталь — это основной конструкционный сплав в современной металлургии, машиностроении, приборостроении и технике.

Определяем происхождение по типу детали

Рассмотрев подробные характеристики этих сплавов, можно уверенно пользоваться знаниями о том, чугун от стали чем отличается. Имея перед собой металлический предмет, сомневаясь в его происхождении, рационально сразу вспомнить главные отличительные технологические свойства. Итак, чугун — это литейный материал. Из него производят простую посуду, массивные трубы, корпусы станков, двигателей, крупные объекты несложной конфигурации. Из стали изготавливают детали всех размеров и сложности, так как для этого применяются ковка, штамповка, волочение, прокатывание и другие способы обработки металла давлением. Таким образом, если стоит вопрос о происхождении арматуры, сомнений быть не может — это сталь. Если интересует происхождение массивного казана — это чугун. Если же необходимо узнать, из чего изготовлен корпус двигателя или коленчатого вала — следует прибегнуть к иным вариантам распознавания, так как возможны оба варианта.

Таким образом, если стоит вопрос о происхождении арматуры, сомнений быть не может — это сталь. Если интересует происхождение массивного казана — это чугун. Если же необходимо узнать, из чего изготовлен корпус двигателя или коленчатого вала — следует прибегнуть к иным вариантам распознавания, так как возможны оба варианта.

Цветовые особенности и анализ хрупкости

Для того чтобы знать, как отличить чугун от стали на глаз, нужно помнить о главных визуальных отличиях. Для чугуна характерен матовый серый цвет и более шероховатая внешняя текстура. Сталь характеризуется особым для нее серебристым блестящим оттенком и минимальной шероховатостью.

Также важными знаниями о том, как отличить чугун от стали визуально, является информация о пластичности этих материалов. Если исследуемые заготовки или металлические предметы не имеют серьёзной ценности, можно испробовать их на прочность и пластичность, применив ударную силу. Хрупкий чугун раскрошится на кусочки, в то время как сталь только деформируется. При более серьезных нагрузках, направленных на дробление, крошки чугуна получатся мелкой разнообразной формы, а кусочки стали — крупными, правильной конфигурации.

При более серьезных нагрузках, направленных на дробление, крошки чугуна получатся мелкой разнообразной формы, а кусочки стали — крупными, правильной конфигурации.

Резать и сверлить

Как отличить чугун от стали в домашних условиях? Необходимо получить из него мелкую пыль или стружку. Так как сталь обладает высокой пластичностью, то и стружка ее имеет извивистый характер. Чугун же крошится, при сверлении образуется мелкая стружка надлома вместе с пылью.

Для получения пыли можно воспользоваться напильником или рашпилем и немного подточить край интересующей детали. Полученную мелкодисперсную стружку рассмотреть на руке или белом листе бумаги. Чугун содержит углерод в большом количестве в виде графитовых включений. Поэтому при растирании его пыли остается черный графитовый «след9raquo;. В сталях же углерод находится в связанном состоянии, поэтому механическое влияние на пыль не дает никаких видимых результатов.

Нагревать и искрить

Как отличить чугун от стали? Нужно оперировать необходимым оборудованием и небольшим запасом терпения.

В первом случае можно прибегнуть к нагреванию, к примеру, с помощью паяльной лампы, облачившись изначально в специальную защитную одежду и соблюдая правила безопасности в работе. Температуру нужно повышать до начала плавления металла. Уже было сказано, что температура плавления чугуна выше, чем у стали. Однако это касается преимущественно белых и передельных чугунов. Относительно всех промышленных марок — они содержат углерод в количестве не более 4,3 % и плавятся уже при 1000-1200˚С. Таким образом, его расплавить можно значительно быстрее.

Познавательным методом получения информации о том, чугун от стали чем отличается, является использование экспериментального образца на шлифовальном станке или под острым кругом шлифовальной машинки. Анализ осуществляется по характеристикам искр. Для чугуна характерны неяркие искры красного цвета, а для стали — яркие слепящие короткие лучи с бело-желтым оттенком.

Как звучит

Интересная особенность заключается в том, как отличить чугун от стали по звуку. Эти два сплава звучат по-разному. Вовсе не обязательно производить музыкальный аккомпанемент на имеющихся экспериментальных объектах. Но необходимо иметь оба образца либо обладать опытным слухом в данном вопросе. Сталь характеризуется более высокой плотностью, что отражается на ее звучании. При ударе о нее металлическим предметом звук получается намного более звонкий, нежели в той же ситуации с чугуном.

Эти два сплава звучат по-разному. Вовсе не обязательно производить музыкальный аккомпанемент на имеющихся экспериментальных объектах. Но необходимо иметь оба образца либо обладать опытным слухом в данном вопросе. Сталь характеризуется более высокой плотностью, что отражается на ее звучании. При ударе о нее металлическим предметом звук получается намного более звонкий, нежели в той же ситуации с чугуном.

Для того чтобы знать, чугун от стали чем отличается, необходимо иметь немного знаний об этих материалах и определенный опыт. Ведь опытный профессионал в сфере ковки, шлифования, фрезерования, сверления, точения, термообработки или сварки, металлург или техник легко отличает их между собой, оценив лишь визуально или на ощупь.

11 странных признаков, указывающих, что вы хороши в постели Вам тоже хочется верить в то, что вы доставляете своему романтическому партнеру удовольствие в постели? По крайней мере, вы не хотите краснеть и извин.

9 знаменитых женщин, которые влюблялись в женщин Проявление интереса не к противоположному полу не является чем-то необычным. Вы вряд ли сможете удивить или потрясти кого-то, если признаетесь в том.

Вы вряд ли сможете удивить или потрясти кого-то, если признаетесь в том.

Что форма носа может сказать о вашей личности? Многие эксперты считают, что, посмотрев на нос, можно многое сказать о личности человека. Поэтому при первой встрече обратите внимание на нос незнаком.

Наперекор всем стереотипам: девушка с редким генетическим расстройством покоряет мир моды Эту девушку зовут Мелани Гайдос, и она ворвалась в мир моды стремительно, эпатируя, воодушевляя и разрушая глупые стереотипы.

Никогда не делайте этого в церкви! Если вы не уверены относительно того, правильно ведете себя в церкви или нет, то, вероятно, поступаете все же не так, как положено. Вот список ужасных.

Зачем нужен крошечный карман на джинсах? Все знают, что есть крошечный карман на джинсах, но мало кто задумывался, зачем он может быть нужен. Интересно, что первоначально он был местом для хр.

Разница между ломом чугуна и ломом стали не только в химическом составе, но и визуальная. Для тестирования разницы Вам понадобится шлифовальный круг, кусок металла, паяльная лампа, защитная маска и перчатки

Для тестирования разницы Вам понадобится шлифовальный круг, кусок металла, паяльная лампа, защитная маска и перчатки

Физические свойства чугуна и литой стали

Можно различить металлы по их внешности. Чугун грубый, матово-серого цвета, в то время как литая сталь гладкая и серебристо-серого цвета.

Тест на искру

Вам понадобятся два небольших кусочка каждого металла. Прижмите шлифовальный круг к краю каждого металла и обратите внимание на цвет образующихся искр. Сталь создаст блестящие белые искры, в то время как чугун будет генерировать тусклые красные искры.

Тест на дробление

Возьмите небольшой кусочек от каждого металла, и попытайтесь раздробить. Вы увидите, что чугун ломается хаотично в то время, как литая сталь будет дробиться на длинные, гладкие тонкие части практически без усилий.

Тест на плавление

Для этого теста Вам небольшой кусок от каждого металла для плавления. Наденьте защитное снаряжение и расплавьте металл паяльной лампой. Чем больше углерода в металле, тем труднее становится металл. Вы увидите, что чугун плавится быстрее, и становится красным. Литая сталь плавится дольше, и становится белой при расплавлении.

Чем больше углерода в металле, тем труднее становится металл. Вы увидите, что чугун плавится быстрее, и становится красным. Литая сталь плавится дольше, и становится белой при расплавлении.

Тест на хрупкость

Бросьте тонкую пластинку каждого из металлов и бросьте его на землю с некоторым усилием. Чугун сломается на множество частей, в то время как сталь не сломается, или сломается на две части. Это потому, что чугун более хрупкий, сталь.

Найдите на детали не бросающееся в глаза место и несколько раз пройдитесь по металлу надфилем или мелким напильником. Полученные опилки разотрите в пальцах. Обычный чугун оставит характерный графитовый черный цвет на коже.

Ещё нагляднее будет, если потереть опилки между листами белой бумаги. Стальные опилки бумагу не измарают.

Можно определить – чугун перед вами или сталь – опытным путем: по цвету и форме искры.

Включите шлифовальную машину и возьмите две заведомо известные вам детали или болванки: стальную и чугунную. Пустите с них поочередно искры и сравните. После этого пройдитесь точно так же по детали, в которой вы сомневаетесь. Вывод делайте исходя из наибольшей аналогии с образцами.

После этого пройдитесь точно так же по детали, в которой вы сомневаетесь. Вывод делайте исходя из наибольшей аналогии с образцами.

Искры, возникающие при шлифовании стали, представляют собой мельчайшие расплавленные частицы металла, которые летят по касательной к окружности круга в месте его контакта с деталью.

При наличии в металле углерода, раскаленные частицы, соприкасаясь с воздухом, окисляются, углерод превращается в углекислоту. При этом образуются очень многочисленные искры с короткими лучами.

У чугуна искра будет яркого соломенного цвета.

Возьмите дрель и вставьте в неё сверло маленького диаметра. Определите на детали укромное место и чуть-чуть засверлите.

Во-первых, сам процесс сверления чугунной детали отличен от сверления по стали. Чтобы лучше прочувствовать разницу, проделайте подобные сверления на известных вам образцах чугуна и стали.

Во-вторых, при сверлении чугуна почти не образуется стружка. А если и образуется, то очень короткая и она легко перетирается пальцами в труху. 3. Поэтому, его можно применять только будучи твёрдо уверенным: изделие сделано либо из стали, либо из серого чугуна.

3. Поэтому, его можно применять только будучи твёрдо уверенным: изделие сделано либо из стали, либо из серого чугуна.

Поэтому надёжнее пользоваться одним из следующих методов: определять чугун с помощью вида образующихся опилок или стружки, а также с помощью шлифовальной машинки. Возьмите напильник с мелкой насечкой, несколько раз проведите по поверхности изделия. Постарайтесь собрать образующиеся мельчайшие опилки на лист бумаги. Сложите бумагу вдвое и энергично потрите. Если это чугун, то бумага будет заметно испачкана, если это сталь, следов практически не останется.

Можете также немного посверлить изделие тонким сверлом (разумеется, не с лицевой стороны, а в месте, которое не бросается в глаза). При этом образуется небольшое количество стружки. По её внешнему виду и свойствам можно безошибочно определить, из какого материала изготовлена деталь. Если это чугун — стружка буквально рассыплется у вас в пальцах, превращаясь в пыль. Если это сталь — стружка будет выглядеть как витая пружинка и может даже оцарапать ваши пальцы, если вы попробуете её сломать.

Если есть сомнения — лучше использовать в качестве эталонов куски чугуна и стали и сравнивать форму и свойства опилок (стружек), а также вид образующихся искр с тем, что получается при обработке этих образцов.

Есть Китай и Китай. В ИКЕЕ вся нержавейка китайского производства, но держатели марки (шведы, а сейчас — вроде бы — голландцы) жестко контролируют производство. В результате, как мне кажется, соотношение цена/качество у весьма непритязательных икеевских кастрюль-сковородок одно из лучших на нашем рынке. На индукционной панели работают все, — если заявлены.

БОльшая часть мировой БРЕНДОВОЙ электроники делается в Китае. Из другой «бытовой» фигни могу назвать некоторых производителей ножей. Хуже, когда сам бренд китайский, но и тут идет быстрый прогресс: есть вещи

(например, в электронике, в производстве автобусов) которые у китайцев под контролем государства стали делаться очень хорошо. Но вот когда в игру включаются наши акулы бизнеса, создающие «немецкие» бренды и налепливающие западообразные лейблы на продукцию китайских неизвестных и бесконтрольных ремесленников, — тут тока держись.

Слышал, что во времена перестроечных кооперативов в Одессе высшим шиком считалась не подделка кроссовок под фирменный «Addidas», а их поделка под китайскую подделку «Addidas». Вот этот стиль у всех поднимающихся с колен так и сохранился — повсюду. Шваль и быдло, обкрадывающая своих.

Хоспади! Да когда же этот пресловутый «магнитик» исчезнет из кулинарных сообществ. Классическая «пищевая нержавейка» — сталь «18/10» — нехрена не притягивается никакими «постоянными магнитиками», но она великолепнейшим образом подходит для индукционных плит.

- Город: Украина

- Имя: Сергей Савельевич

как отличить чугун от стали.

Посмотрите внимательно на коленвал, чугунные — литые, стальные обычно кованные из целого куска стали. Вполне можно почти безошибочно определить по внешнему виду. Кстати, от какого мотора коленвал? И еще раз кстати, подавляющее большинство коленвалов чугунные литые. Очевидно лить дешевле и проще, чем ковать.

#16 Sergey19

- Город: Барнаул

- Имя: Сергей

как отличить чугун от стали.

Как? Они одинаково липнут.

#17 Vladimir_V

- Город: Воронеж

как отличить чугун от стали.

Магнит гораздо хуже липнет к чугуну чем к стали.

Не, к прочным чугунам также.

Можно засверлить в укромном месте маленьким сверлышком. Милиграмм снять. Чугун не образует стружки — в общем сверлится совсем не так, как сталь. Для набивки глазомера достаточно засверлить любую заведомую чугунину.

#18 khatru

- Город: Москва

- Имя: Дмитрий

как отличить чугун от стали.

Чугун не образует стружки

тоже так думал. а недавно сверлил корпус старого советского гидромотора. таки спиральная стружка, правда короткая — 20-30. хотя чугун однозначно. 3. Поэтому, его можно применять только будучи твердо уверенным: изделие сделано либо из стали, либо из серого чугуна.

3. Поэтому, его можно применять только будучи твердо уверенным: изделие сделано либо из стали, либо из серого чугуна.

Можете воспользоваться магнитом. К чугуну он прилипает хуже, чем к стали. Но и этот способ точным назвать нельзя, поскольку некоторые виды легированных сталей с высоким содержанием никеля почти не притягивают магнит.

Поэтому надежнее пользоваться одним из следующих методов: определять чугун с помощью вида образующихся опилок или стружки, а также с помощью шлифовальной машинки. Возьмите напильник с мелкой насечкой, несколько раз проведите по поверхности изделия. Постарайтесь собрать образующиеся мельчайшие опилки на лист бумаги. Сложите бумагу вдвое и энергично потрите. Если это чугун, то бумага будет заметно испачкана, если это сталь, следов практически не останется.

Можете также немного посверлить изделие тонким сверлом (разумеется, не с лицевой стороны, а в месте, которое не бросается в глаза). При этом образуется небольшое количество стружки. По ее внешнему виду и свойствам можно безошибочно определить, из какого материала изготовлена деталь. Если это чугун – стружка буквально рассыплется у вас в пальцах, превращаясь в пыль. Если это сталь – стружка будет выглядеть как витая пружинка и может даже оцарапать ваши пальцы, если вы попробуете ее сломать.

Если это чугун – стружка буквально рассыплется у вас в пальцах, превращаясь в пыль. Если это сталь – стружка будет выглядеть как витая пружинка и может даже оцарапать ваши пальцы, если вы попробуете ее сломать.

Наконец, можно судить о материале по величине, форме и цвету искр, образующихся, когда по краю изделия проводят шлифовальной машинкой. Чем больше содержание углерода, тем ярче и сильнее будет сноп светло-желтых искр. А содержание углерода в чугуне гораздо выше, чем в стали.

Если есть сомнения – лучше использовать в качестве эталонов куски чугуна и стали и сравнивать форму и свойства опилок (стружек), а также вид образующихся искр с тем, что получается при обработке этих образцов.

В своей жизни нам часто приходится сталкиваться с использованием различных изделий из чугуна . который по своей структуре представляет довольно хрупкий сплав, но с хорошей теплопроводностью. В соответствии с этим нередко возникает вопрос, а как его варить, ведь чугун из-за высокого содержания в нём углерода, серы и фосфора относится к группе плохо свариваемых металлов?

Опустив тонкости химического состава чугуна, химических и других процессов происходящих при сварке, давайте всё же разберёмся: как сварить чугун? Промышленность нашей страны производит серый и белый чугун, которые сильно отличаются по своему составу и характеристикам. Соответственно, и способы сварки для них разные. Здесь необходимо помнить, что сварить изделия из чугуна, которые длительное время подвергались воздействию высоких температур от 300 градусов и выше, а так же изделия, длительное время проработавшие в непосредственном соприкосновении с различными маслами, практически не представляется возможным.

Соответственно, и способы сварки для них разные. Здесь необходимо помнить, что сварить изделия из чугуна, которые длительное время подвергались воздействию высоких температур от 300 градусов и выше, а так же изделия, длительное время проработавшие в непосредственном соприкосновении с различными маслами, практически не представляется возможным.

Наиболее приемлемым способом сварки чугуна в наших бытовых условиях является сварка с использованием электросварочного аппарата. Итак, при электросварке проведите V-образную разделку свариваемых кромок и тщательно очистите их от масла, ржавчины и грязи щеткой.

Приобретите электроды с покрытием УОНИ-13/45 (сварку данными электродами проводят при постоянном токе обратной полярности).

Сварочный шов накладывайте отдельными участками (в разбивку), это поможет вам избежать неравномерного разогрева детали (отдельно направленные участки сварочного шва должны быть не более 10 см).При сварке изделий толщиной более 5 мм не забывайте выполнить усиление шва на длину равную толщине свариваемой детали.

Во время сварки не забывайте давать остывать отдельно наплавляемым участкам до 60-80 градусов.При сварке чугуна с использованием шпилек делайте следующее: с помощью дрели (в шахматном порядке) просверлите в подготовленных кромках отверстия (не сквозные!), нарежьте резьбу и вверните в них шпильки из низкоуглеродистой стали (угол кромок свариваемых деталей должен составлять 90 градусов).

В разделку вставьте шпильки большего диаметра.Сварку выполните электродами с защитно-легирующим покрытием марки Э42 (42А) или Э50 (50А) на постоянном или переменном токе, при этом толщина электрода подбирается в зависимости от толщины свариваемого изделия.

Саму сварку выполните путём обваривания шпилек кольцевым швом и только после этого короткими участками заполните пространство между обваренными шпильками и саму разделку.Есть и другие способы сварки чугуна, но о них поговорим позже.

Информация, расчёты, калькуляторы,

ГОСТЫ

В соответствии c требованиями, предъявляемыми и деталям, чугун может применяться в качестве ферромагнитного (магнитно-мягкого) или паромагнитного материала.

Магнитные свойства в большей степени, чем какие-либо другие, зависят от структуры металла, что определяет разделение магнитные свойств на первичные и вторичные. К первичным относятся индукция, насыщение (4ΠI) . проницаемость в сильных полях и температура магнитного превращения. Эти свойства зависят от количества и состава ферромагнитных фаз и не зависят от их формы и распределения. К вторичным свойствам относятся гистерезисные характеристики: индукция, насыщение и проницаемость в слабых и средних, полях, коэрцитивная сила, остаточный магнетизм. Вторичные свойства мало зависят от состава фаз и определяются главным образом формой и распределением структурных составляющих.

Основными ферромагнитными составляющими чугуна являются феррит и цементит, характеризующиеся следующими данными (табл. 1).

Таблица 1. Характеристика структурных составляющих чугуна

Т магнитное превращение, °C

Цементит является более жесткой магнитной составляющей, поэтому в качестве магнитно-мягкого материала всегда применяется серый, а не белый чугун. Графитизация приводит к резкому понижению Н с и интенсивному повышению μ max в особенности при распаде последних остатков карбидов. При этом влияние графита, как и других немагнитных фаз, зависит также от формы и величины включений. Наиболее благоприятной в этом отношении является глобулярная форма. Поэтому ковкий и высокопрочный чугун характеризуются большей индукцией и магнитной проницаемостью и меньшей коэрцитивной силой, чем серый чугун при той же матрице (см. табл. 1 в статье Электрические свойства чугуна).

Таким же образом влияет укрупнение эвтектического и ферритного верна и уменьшение, количества перлита. Поэтому отпуск после закалки способствует улучшению магнитно-мягких свойств.

Немагнитные (парамагнитные) чугуны применяются в тех случаях, когда требуется свести к минимуму потери мощности (крышки масляных выключателей, концевые коробки трансформаторов, нажимные кольца на электромашинах и т. д.) или когда необходимо минимальное искажение магнитного поля (стойки для магнитов и т. п.). В первом случае, наряду С низкой магнитной проницаемостью, требуется высокое электрическое сопротивление; этому требованию чугун удовлетворяет даже в большей степени, чем цветные сплавы. Во втором случае необходима особо низкая магнитная проницаемость. Поэтому в ряде случаев и не удается заменить цветные сплавы аустенитными чугунами для второй группы отливок.

В зависимости от состава различают аустенитные немагнитные чугуны:

- никелевые типа нирезист с тем или иным количеством хрома;

- никельмарганцевые типа номаг с тем или иным содержанием меди и алюминия, превосходящие чугуны первой группы по немагнитности, но уступающие им по жаропрочности, жаростойкости и сопротивлению коррозии;

- марганцевые с тем или иным содержанием меди и алюминия, являющиеся наиболее дешевыми, но обладающие более низкими прочностными и физическими свойствами.

Представляют интерес также ферритные высоколегированные алюминиевые чугуны, характеризующиеся особенно низкой магнитной проницаемостью.

Поиск сталей, сплавов, ферросплавов и чугунов

Поиск сталей, сплавов, ферросплавов и чугунов — Марочник сталей и сплавовПоиск сталей, сплавов, ферросплавов и чугунов

Поиск по химическому составу материала| Область поиска все материалы ферросплав сталь конструкционная сталь инструментальная сталь для отливок сталь, сплав жаропрочные сталь коррозионно-стойкая сталь специального назначения сталь электротехническая сплав прецизионный чугун алюминий, сплав алюминия бронза золото, сплав золота латунь магний, сплав магния медь, сплав меди никель, сплав никеля олово, сплав олова платина, сплав платины палладий, сплав палладия свинец, сплав свинца серебро, сплав серебра титан, сплав титана цинк, сплав цинка порошковая металлургия прочие металлы и сплавы материалы для сварки и пайки |

Поиск по механическим свойствам материала

| Область поиска все материалы сталь конструкционная сталь инструментальная сталь для отливок сталь, сплав жаропрочные сталь коррозионно-стойкая сталь специального назначения сталь электротехническая сплав прецизионный чугун алюминий, сплав алюминия бронза золото, сплав золота латунь магний, сплав магния медь, сплав меди никель, сплав никеля олово, сплав олова свинец, сплав свинца серебро, сплав серебра титан, сплав титана цинк, сплав цинка |

Поиск по физическим свойствам материала

| Область поиска все материалы сталь конструкционная сталь инструментальная сталь для отливок сталь, сплав жаропрочные сталь коррозионно-стойкая сталь специального назначения сталь электротехническая сплав прецизионный чугун алюминий, сплав алюминия бронза золото, сплав золота латунь магний, сплав магния медь, сплав меди никель, сплав никеля олово, сплав олова свинец, сплав свинца серебро, сплав серебра титан, сплав титана цинк, сплав цинка |

| Марочник стали и сплавов. К о н т а к т н а я и н ф о р м а ц и я © 2003 — 2021 Контент сайта защищен Авторским свидетельством № 7533 от 8.05.2003 г. При использовании информации сайта гиперссылка на «Марочник стали и сплавов » (splav-kharkov.com) обязательна Администрация сайта не несет ответственность за достоверность данных |

Как отличить нержавейку от металла

Нержавейка по качественным характеристикам идентична стали. Отличить ее от металлов можно визуально, однако, необходимо обладать знаниями о качественных характеристиках материала.

Как отличить нержавейку от металла?

Предлагаем ознакомиться с методами определения разновидности состава материала, доступными для применения в домашних условиях, не требующими наличия дополнительного оборудования и создания специальных условий.

- Оценка взаимодействия с магнитом

Магнит – стопроцентный идентификатор нержавейки. Состав нержавеющей стали допускает ее намагничивание под воздействием токов Футко. При наличии стандартных условий, намагничивание материала не происходит.

- Проверка с помощью солевого раствора

Под определением нержавейки понимается изделие или материал, стойкий к появлению коррозии. Методика отличается бюджетностью. Для ее воспроизведения необходимо подготовить концентрированный солевой раствор для помещения в него изделия. Если в течение суток металл покроется ржавчиной, значит, это не нержавейка.

- Механическое распознавание

Для него потребуется применение надфиля. После поперечного среза изделия инструментарием перед мастером или пользователем откроется внутренняя часть среза. Если на ней имеются признаки желтизны, значит, она является латунью.

- Определение отличительных характеристик наждаком

Для идентификации металла необходимо снять поверхностный слой изделия и зачистить его медным купоросом. У нержавейки поверхностный слой не меняет своих первоначальных характеристик, чего нельзя сказать о металле.

- Распознавание по внешнему виду

Провести сравнение металлов под силу специалистов с опытом. Профессионалу известны нюансы изменения поверхностного и внутреннего слоя, при воздействии определенных элементов. При длительной эксплуатации нерка или нержавейка не испытывает отслоек и разрывов, длительно сохраняет первоначальные визуальные характеристики. Металл со временем блекнет, ценность изделия сводится к минимуму.

- Определение состава и разновидности металла по следам обработки

Как отличить металл от нержавейки подскажет микроском и профессионализм специалиста. Опыт пользования микроскопом поможет определить следы обработки материала и распознать его качественный состав.

- Точное определение разницы между неркой и металлом

Сделать это можно владея знаниями физических законов. Для этого не обязательно учиться в институтах, минимальных школьных знаний достаточно. Вспомните, что при помещении тела в стакан, наполненный водой, происходит выталкивание определенного количества жидкости. Знание массы материала и объема выльевшейся воды позволяет узнать массу изделия. Сравнив ее с табличными данными можно определить, метал это или нержавейка.

- Распознавание изделия по маркировке

Практически все металлургические предприятия работают в соответствии с требованиями законодательства. Поэтому производимые товар подвергается маркировки. Именно по этой аббревиатуре легко определить его разновидность. При первом ознакомлении со стандартами специалисты понимают, что отдельные требования к нержавеющей стали отсутствуют. Производители же при производстве изделий руководствуются законодательными актами, касающимися нержавеющей продукции для бытового (пищевого) использования.

- 12Х18Н10Т – жаропрочная не намагничивающаяся сталь, нашедшая использование в промышленных предприятиях, занимающихся изготовлением арматур, печей и выхлопных систем.

- 08Х13 – материал, разрешенный для изготовления предметов быта. Пищевые нержавеющие бытовые приборы часто встречаются в розничной и оптовой сети. Высокая степень адгезии предполагает быстрое адаптирование к различным эксплуатационным условиям.

- 20Х13-40Х13 – сталь, использующаяся при производстве кухонных моек, посуды, соответствующей санитарно-гигиеническим нормам и требованиям.

Приобретая предметы быта, пользователи могут определить разновидность металла посредством механического воздействия на него. Нержавейка стойкая к деформации, и в отличии от других металлов не способна быстро менять первоначальную форму.

Если вам необходима стопроцентная уверенность в качественном составе материала, необходимо воспользоваться услугами проведения экспертизы.

Дать определение стали и чугуна. Что такое чугун? Свойства, состав, получение и применение

Чугун — это сплав железа с углеродом. По процентному содержанию железа содержится более 90%. Количество углерода колеблется в пределах 2,14- 6,67%. Благодаря этому элементу материал имеет высокую твердость, но появляется хрупкость. Это влечет ухудшение ковкости и пластичности. В некоторые виды для улучшения характеристики добавляются легирующие элементы: алюминий, хром, ванадий, никель.

Характеристика видов углеродистого металла

Диаграмма железо-углерод показывает, из чего состоит чугун. Кроме железа, присутствует углерод в виде графита и цементита.

Состав сплава чугуна имеет разновидности:

Индивидуальные свойства металла

Материал характеризуется определенными характеристиками. К ним относятся:

В зависимости от наличия примесей появляется разница в свойствах материала.

К таким элементам относятся сера, фосфор, кремний, марганец:

- Сера уменьшает текучесть металла.

- Фосфор понижает прочность, но позволяет изготавливать изделия сложной формы.

- Кремний увеличивает текучесть материала, снижая его температуру плавления.

- Марганец дает прочность, но понижает текучесть.

Различия между чугуном и сталью

Чтобы понять, чем отличается сталь от чугуна, нужно рассмотреть их характеристики. Отличительной особенностью чугуна является количество углерода. Минимальное содержание его составляет 2,14%. Это основной показатель, по которому можно отличить этот материал от стали.

Определить же процентное содержание примесей может только химический анализ. Если сравнивать температуру плавления чугуна и стали, то у чугуна она ниже и составляет 1150−1250 градусов. У стали — в районе 1500.

Чтобы отличить материал, нужно провести следующие действия:

- Изделие опускается в воду и определяется объем вытесненной воды. У чугуна плотность меньше. Она составляет 7,2г/см3. У стали — 7,7−7,9 г / см3 .

- К поверхности прикладывается магнит, который к стали притягивается лучше.

- При помощи шлифовальной машинки или напильника натирается стружка. Затем она собирается в бумагу и вытирается об нее. Сталь не оставит следов.

Плюсы и минусы материала

Как и любой материал, чугун имеет положительные и отрицательнее стороны.3. Поэтому, его можно применять только будучи твёрдо уверенным: изделие сделано либо из стали, либо из серого чугуна.

Можете воспользоваться магнитом. К чугуну он прилипает хуже, чем к стали. Но и этот способ точным назвать нельзя, поскольку некоторые виды легированных сталей с высоким содержанием никеля почти не притягивают магнит.

Поэтому надёжнее пользоваться одним из следующих методов: определять чугун с помощью вида образующихся опилок или стружки, а также с помощью шлифовальной машинки. Возьмите напильник с мелкой насечкой, несколько раз проведите по поверхности изделия. Постарайтесь собрать образующиеся мельчайшие опилки на лист бумаги. Сложите бумагу вдвое и энергично потрите. Если это чугун, то бумага будет заметно испачкана, если это сталь, следов практически не останется.

Можете также немного посверлить изделие тонким сверлом (разумеется, не с лицевой стороны, а в месте, которое не бросается в глаза). При этом образуется небольшое количество стружки. По её внешнему виду и свойствам можно безошибочно определить, из какого материала изготовлена деталь. Если это чугун — стружка буквально рассыплется у вас в пальцах, превращаясь в пыль. Если это сталь — стружка будет выглядеть как витая пружинка и может даже оцарапать ваши пальцы, если вы попробуете её сломать.

Наконец, можно судить о материале по величине, форме и цвету искр, образующихся, когда по краю изделия проводят шлифовальной машинкой. Чем больше содержание углерода, тем ярче и сильнее будет сноп светло-желтых искр. А содержание углерода в чугуне гораздо выше, чем в стали.

Если есть сомнения — лучше использовать в качестве эталонов куски чугуна и стали и сравнивать форму и свойства опилок (стружек), а также вид образующихся искр с тем, что получается при обработке этих образцов.

- Градация стали и чугуна

- Устойчивость к коррозии

Чугунные и стальные изделия металлургической промышленности находят применение как в быту, так и на производстве. Оба материала представляют собой уникальные сплавы железа и углерода. Всем известно, что железо добывается из глубин земли в огромных количествах. Но в чистом виде эксплуатировать его невозможно, этот элемент слишком мягок, а поэтому непригоден для изготовления высокопрочных изделий. Поэтому в промышленных, строительных и бытовых целях употребляется не железо в чистом виде, а его производные -чугуны и стали. Чем отличается сталь от чугуна?

Чугун и сталь представляют собой сплавы железа и углерода.

Их отличие проявляется во многих качествах, и общность элементов при производстве не дает материалу идентичные характеристики.

Градация стали и чугуна

Вернуться к оглавлению

Схема производства стали.

Для получения стали железо сплавляется с углеродом и разнообразными примесями. Обязательным условием является содержание углерода не более 2% (он увеличивает прочность), а железа – не меньше 45%. Оставшуюся часть составляют легирующие связывающие компоненты (хром, молибден, никель и т.д). Хром увеличивает прочность стали, ее твердость и сопротивляемость износу. Никель увеличивает прочность, вязкость и твердость. повышает ее антикоррозийные качества и прокаливаемость. Кремний добавляет прочности, твердости и упругости стали, снижает ее вязкость. Марганец улучшает свариваемость и прокаливаемость.Металлурги выделяют разные виды стали. Классифицируют их в зависимости от объема оставляющих элементов. Например, содержание более 11% легирующих металлов дает высоколегированную сталь. Существует также:

- Низколегированная сталь – до 4%.

- Среднелегированная сталь – до 11%.

Механические свойства стали.

По количеству углерода сталь классифицируется на:

- низкоуглеродистый металл – до 0,25% С;

- среднеуглеродистый металл – до 0,55% С;

- высокоуглеродистый металл – до 2% С.

Состав неметаллических элементов (фосфидов, сульфидов) классифицирует металл на:

- обычную;

- качественную;

- высококачественную;

- особо высококачественную сталь.

В итоге все виды стали представляют собой прочный, износостойкий и устойчивый к деформации сплав с температурой плавления от 1450 до 1520 °C.

Вернуться к оглавлению

В производстве чугуна тоже сплавляется железо и углерод. Основным же отличием чугуна от стали является содержание последнего в смеси. Оно должно составлять больше 2%. Помимо этого, смесь содержит примеси: кремний, марганец, фосфор, серу и легирующие металлы. Чугун более хрупок, чем сталь, и разрушается без видимого деформирования. Углерод в металле представлен графитом или цементитом, при этом объем и форма элемента дают определение разновидностям сплава:

- Белый чугун, в котором весь объем углерода представлен цементитом. На изломе этот материал имеет белый цвет, очень твердый, но при этом хрупкий. Легок в обработке и применяется для производства ковкой разновидности.

- Серый – углерод представлен графитом, придающим материалу пластичность. Мягок, подвержен резанию, с низкой температурой плавления.

- Ковкий, который получается из белого чугуна специальным отжигом (томлением) его в особых нагревательных печах при температуре 950-1000 °С. При этом чрезмерная хрупкость и твердость, характерные для белого чугуна, намного снижаются. Ковкий чугун не куется, а название указывает лишь на его пластичность.

- Высокопрочный чугун, содержащий шаровидный графит, образованный в процессе кристаллизации.

Количеством углерода в сплаве определяется температура его плавления (чем больше содержание элемента, тем ниже температура и выше текучесть при нагреве). Поэтому чугун является жидкотекучим, непластичным, хрупким и трудно поддающимся обработке материалом с температурой плавления от 1150 до 1250 °C.

Вернуться к оглавлению

Устойчивость к коррозии

Оба сплава подвержены коррозии, и неправильная эксплуатация способствуют ускорению этого процесса.

Получение чугуна из руды.

Чугун в процессе использования покрывается сверху сухой ржавчиной. Это так называемая химическая коррозия. Влажная (электрохимическая) коррозия воздействует на чугун медленнее, чем на сталь. Первоначально напрашивается вывод, что антикоррозионные характеристики чугуна гораздо выше. На самом деле оба эти сплава подвержены коррозии в равной степени, просто в отношении чугунных изделий из-за толстых стен процесс занимает больше времени. Этим, например, можно объяснить разницу в сроке службы котлов: стальные – от 5 до 15 лет, чугунные – от 30 лет.

В 1913 году Гарри Бреарли совершил открытие в области металлургии. Он обнаружил, что сталь с высоким содержанием хрома имеет хорошее сопротивление к кислотной коррозии. Так появилась нержавеющая сталь. Она тоже имеет свою градацию:

- Коррозионно-стойкая сталь имеет стойкость к коррозии в элементарных промышленных и бытовых условиях (нефтегазовая, легкая, машиностроительная промышленность, хирургические инструменты, бытовая нержавеющая посуда).

- Жаростойкая сталь устойчива к высоким температурам и агрессивным средам (химическая промышленность).

- Жаропрочная сталь отличается повышенной механической прочностью в условиях высоких температур.

Вернуться к оглавлению

Термический шок и ударопрочность

Сравнительные показатели чугунов и стали.

Чугун и сталь часто применяются при изготовлении отопительных котлов. При этом вопрос устойчивости к термическим ударам становится особенно важным. Если в неостывший чугунный котел попадет холодная вода, он может треснуть. Стальным изделиям термошок не страшен. Сталь более эластична и отлично переносит разницу температур. Но большие и частые температурные перепады у стали способствуют появлению «усталых» зон и, как следствие, трещин в местах, которые ослаблены сваркой.

Хорошая пластичность делает стальные изделия устойчивыми к механическим повреждениям. Хрупкость же чугуна неизбежно приводит к образованию трещин при ударах или перекосах.

Серый чугун имеет более однородную структуру, повышенные пластичность и антикоррозийные свойства, способен выдерживать большие температурные скачки.

- Чугун менее прочен и тверд, нежели сталь.

- Сталь тяжелее и имеет более высокую температуру плавления.

- Более низкое содержание углерода в стали в отличие от чугуна позволяет более легко ее обрабатывать (варить, резать, ковать).

- По аналогичной причине чугунные изделия производят только методом литья, стальные же могут быть кованными и сварными.

- Изделия из стали менее пористые, чем из чугуна, а потому их теплопроводность значительно выше.

- Изделия из чугуна имеют, как правило, черный цвет и матовую поверхность, а из стали – светлые с блестящей поверхностью.

Вернуться к оглавлению

- По плотности изделия. Необходимо взвесить предмет и определить, какой объем воды он вытеснит. Плотность стали лежит в диапазоне 7,7-7,9 г/см³, серого чугуна – не превышает 7,2 г/см³. Этот способ не отличается особой надежностью, потому что белый чугун имеет плотность между 7,6 и 7,8 г/см³.

- При помощи магнита. Чугун магнитится хуже, чем сталь. Минус этого метода в том, что стали с высоким содержанием никеля практически не притягивают магнит.

- Наиболее точным способом является определение чугуна при помощи шлифовальной машинки и вида образующейся стружки. Следует взять напильник с мелкой насечкой и провести по поверхности предмета несколько раз. Образовавшиеся опилки необходимо собрать на бумагу, сложить ее вдвое и энергично потереть. Чугун заметно испачкает бумагу, сталь практически не оставит следов.

Можно сделать выводы о материале по величине, форме и цвету искр, появляющихся при шлифовке. Чем больше углерода, тем ярче и сильнее будет сноп светло-желтых искр. Как мы уже знаем, чугун содержит углерода больше, чем сталь. Также при сверловке изделия тонким сверлом можно определить материал по виду стружки. Чугунная стружка буквально на глазах превратится в пыль, стальная – приобретет вид витой пружины.

October 21, 2016

Малоосведомлённый человек считает, что основным конструкционным материалом современности является железо. Разбирающийся знает, что под словом «железо9raquo; имеются в виду железоуглеродистые сплавы — сталь и чугун. Казалось бы, два абсолютно разных материала и их очень легко отличить. Однако, учитывая широкий ассортимент их видов и марок, тонкую грань различия в химическом составе некоторых из них определить трудно. Важно обладать дополнительными навыками для того, чтобы знать ответ на вопрос: чугун от стали чем отличается?

- Шероховатый, имеющий серый матовый цвет.

- Плавление при 1000-1600˚С в зависимости от состава (для промышленных в среднем — 1000-1200˚С, белые и передельные чугуны расплавляются при более высоких температурах).

- Плотность: 7200-7600 кг/м 3 .

- Удельная теплоемкость: 540 Дж/(кг˚С).

- Высокая твердость: 400-650НВ.

- Низкая пластичность, очень крошится при воздействии давлением; наивысшие значения относительного удлинения имеет ковкий высокопрочный чугун δ=6-12%.

- Невысокая прочность: 100-200 МПа, для ковкого ее значения достигают 300-370 МПа, для некоторых марок высокопрочного — 600-800 МПа.

- Моделируется с помощью термической обработки, однако редко и с большой осторожностью, так как для него характерен процесс трещинообразования.

- Легируется с помощью вспомогательных химических элементов, однако значительная степень легирования еще больше усложняет процессы технологической обработки.

- Характеризуется удовлетворительной свариваемостью, хорошей обрабатываемостью резанием, отличными литейными свойствами. Ковке и штамповке не подлежит.

- Хорошая износостойкость и коррозионная стойкость.

Чугун — материал для корпусных деталей, блоков, узлов машин, изготовленных методом литья. Является основной шихтовой составляющей для выплавки стали.

Железоуглеродистый сплав, содержащий карбон в количестве не больше 2,14 % и железо — не менее 45 %, называется сталью. Ее основные характеристики:

- Гладкая, имеет серебристый цвет с характерным отблеском.

- Плавление в пределах 1450˚С.

- Плотность составляет от 7700 до 7900 кг/м 3 .

- Теплоемкость при комнатной температуре: 462 Дж/(кг˚С).

- Невысокая твердость, в среднем 120-250 НВ.

- Отличная пластичность: коэффициент относительного удлинения δ для различных марок колеблется в рамках 5-35 %, для большинства — δ9ge;20-40 %.

- Средние значения предела прочности для конструкционных материалов — 300-450 МПа; для особо прочных легированных — 600-800 МПа.

- Хорошо поддается коррекции свойств с помощью термической и химикотермической обработки.

- Активно легируется различными химическими элементами с целью изменения свойств и назначения.

- Качественно высокие показатели свариваемости, обрабатываемости давлением и резанием.

- Характеризуется низкими показателями коррозионной стойкости.

Сталь — это основной конструкционный сплав в современной металлургии, машиностроении, приборостроении и технике.

Определяем происхождение по типу детали

Рассмотрев подробные характеристики этих сплавов, можно уверенно пользоваться знаниями о том, чугун от стали чем отличается. Имея перед собой металлический предмет, сомневаясь в его происхождении, рационально сразу вспомнить главные отличительные технологические свойства. Итак, чугун — это литейный материал. Из него производят простую посуду, массивные трубы, корпусы станков, двигателей, крупные объекты несложной конфигурации. Из стали изготавливают детали всех размеров и сложности, так как для этого применяются ковка, штамповка, волочение, прокатывание и другие способы обработки металла давлением. Таким образом, если стоит вопрос о происхождении арматуры, сомнений быть не может — это сталь. Если интересует происхождение массивного казана — это чугун. Если же необходимо узнать, из чего изготовлен корпус двигателя или коленчатого вала — следует прибегнуть к иным вариантам распознавания, так как возможны оба варианта.

Цветовые особенности и анализ хрупкости

Для того чтобы знать, как отличить чугун от стали на глаз, нужно помнить о главных визуальных отличиях. Для чугуна характерен матовый серый цвет и более шероховатая внешняя текстура. Сталь характеризуется особым для нее серебристым блестящим оттенком и минимальной шероховатостью.

Также важными знаниями о том, как отличить чугун от стали визуально, является информация о пластичности этих материалов. Если исследуемые заготовки или металлические предметы не имеют серьёзной ценности, можно испробовать их на прочность и пластичность, применив ударную силу. Хрупкий чугун раскрошится на кусочки, в то время как сталь только деформируется. При более серьезных нагрузках, направленных на дробление, крошки чугуна получатся мелкой разнообразной формы, а кусочки стали — крупными, правильной конфигурации.

Резать и сверлить

Как отличить чугун от стали в домашних условиях? Необходимо получить из него мелкую пыль или стружку. Так как сталь обладает высокой пластичностью, то и стружка ее имеет извивистый характер. Чугун же крошится, при сверлении образуется мелкая стружка надлома вместе с пылью.

Для получения пыли можно воспользоваться напильником или рашпилем и немного подточить край интересующей детали. Полученную мелкодисперсную стружку рассмотреть на руке или белом листе бумаги. Чугун содержит углерод в большом количестве в виде графитовых включений. Поэтому при растирании его пыли остается черный графитовый «след9raquo;. В сталях же углерод находится в связанном состоянии, поэтому механическое влияние на пыль не дает никаких видимых результатов.

Нагревать и искрить

Как отличить чугун от стали? Нужно оперировать необходимым оборудованием и небольшим запасом терпения.

В первом случае можно прибегнуть к нагреванию, к примеру, с помощью паяльной лампы, облачившись изначально в специальную защитную одежду и соблюдая правила безопасности в работе. Температуру нужно повышать до начала плавления металла. Уже было сказано, что температура плавления чугуна выше, чем у стали. Однако это касается преимущественно белых и передельных чугунов. Относительно всех промышленных марок — они содержат углерод в количестве не более 4,3 % и плавятся уже при 1000-1200˚С. Таким образом, его расплавить можно значительно быстрее.

Познавательным методом получения информации о том, чугун от стали чем отличается, является использование экспериментального образца на шлифовальном станке или под острым кругом шлифовальной машинки. Анализ осуществляется по характеристикам искр. Для чугуна характерны неяркие искры красного цвета, а для стали — яркие слепящие короткие лучи с бело-желтым оттенком.

Как звучит

Интересная особенность заключается в том, как отличить чугун от стали по звуку. Эти два сплава звучат по-разному. Вовсе не обязательно производить музыкальный аккомпанемент на имеющихся экспериментальных объектах. Но необходимо иметь оба образца либо обладать опытным слухом в данном вопросе. Сталь характеризуется более высокой плотностью, что отражается на ее звучании. При ударе о нее металлическим предметом звук получается намного более звонкий, нежели в той же ситуации с чугуном.

Для того чтобы знать, чугун от стали чем отличается, необходимо иметь немного знаний об этих материалах и определенный опыт. Ведь опытный профессионал в сфере ковки, шлифования, фрезерования, сверления, точения, термообработки или сварки, металлург или техник легко отличает их между собой, оценив лишь визуально или на ощупь.

11 странных признаков, указывающих, что вы хороши в постели Вам тоже хочется верить в то, что вы доставляете своему романтическому партнеру удовольствие в постели? По крайней мере, вы не хотите краснеть и извин.

9 знаменитых женщин, которые влюблялись в женщин Проявление интереса не к противоположному полу не является чем-то необычным. Вы вряд ли сможете удивить или потрясти кого-то, если признаетесь в том.

Что форма носа может сказать о вашей личности? Многие эксперты считают, что, посмотрев на нос, можно многое сказать о личности человека. Поэтому при первой встрече обратите внимание на нос незнаком.

Наперекор всем стереотипам: девушка с редким генетическим расстройством покоряет мир моды Эту девушку зовут Мелани Гайдос, и она ворвалась в мир моды стремительно, эпатируя, воодушевляя и разрушая глупые стереотипы.

Никогда не делайте этого в церкви! Если вы не уверены относительно того, правильно ведете себя в церкви или нет, то, вероятно, поступаете все же не так, как положено. Вот список ужасных.